标准NB/T 47013.10-2015适用于等厚平板对接接头的TOFD检测,而不适用于T型接头的TOFD检测。等厚平板对接接头TOFD检测时探头间距等于直通波声程,深度定位计算的实质是计算以直通波声程为底边与以衍射波半声程为斜边的等腰三角形底边的高。但T型接头除翼板下表面中心点之外,其他焊缝位置的衍射波路径与直通波路径所形成的都是非等腰三角形,与等厚平板对接接头的计算不同,故需对该种型式接头TOFD检测时的深度计算方法进行研究,以满足实际检测工作需要。

T型接头结构及缺陷分析

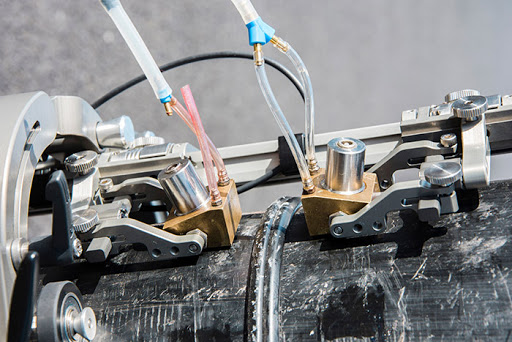

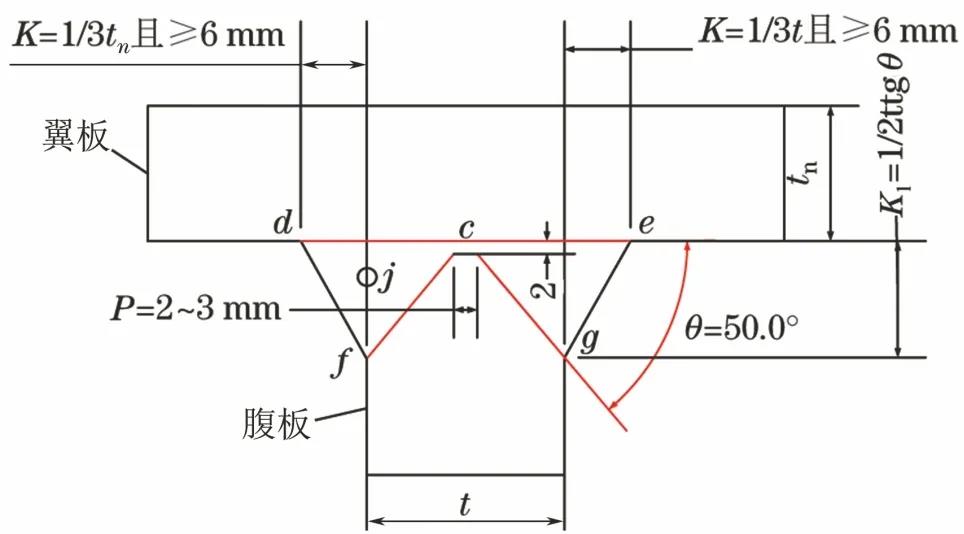

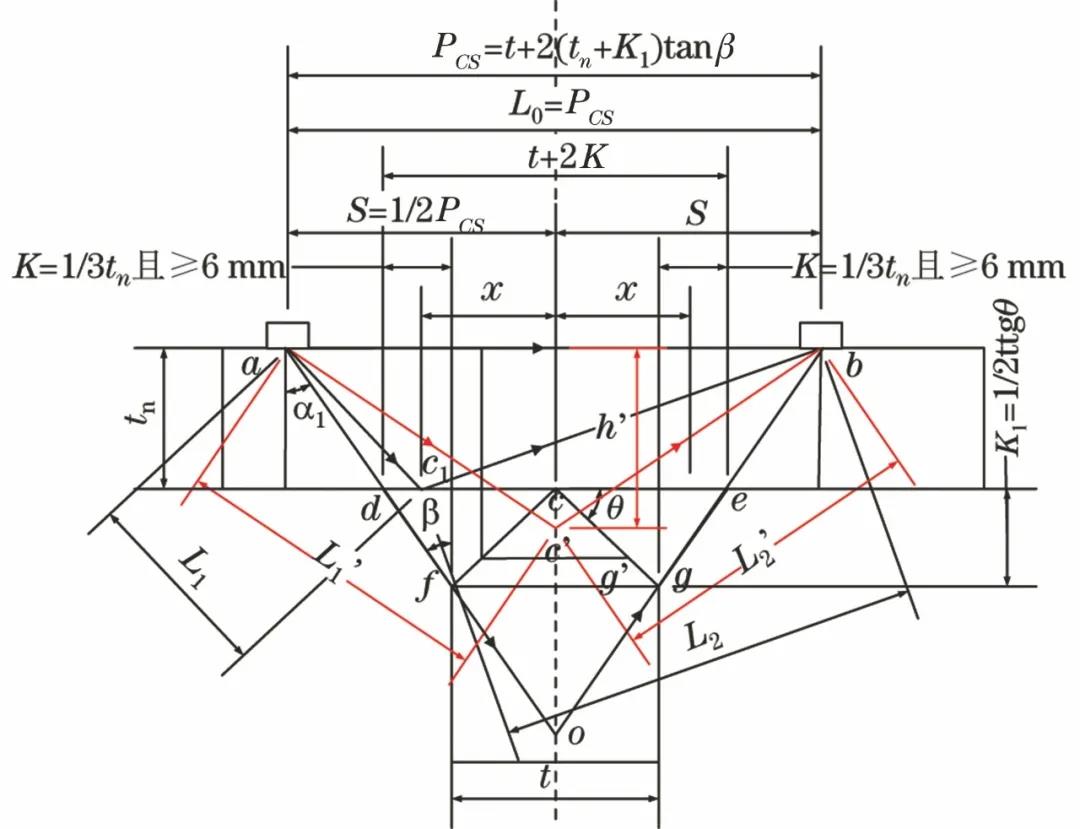

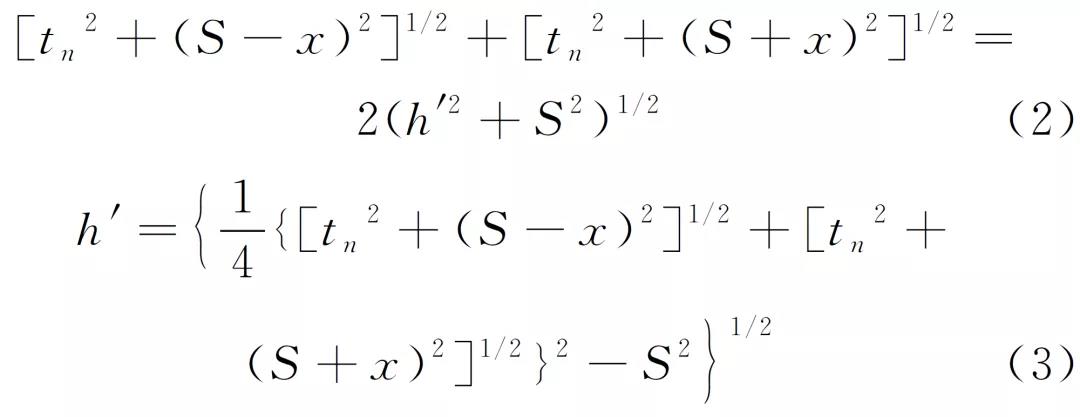

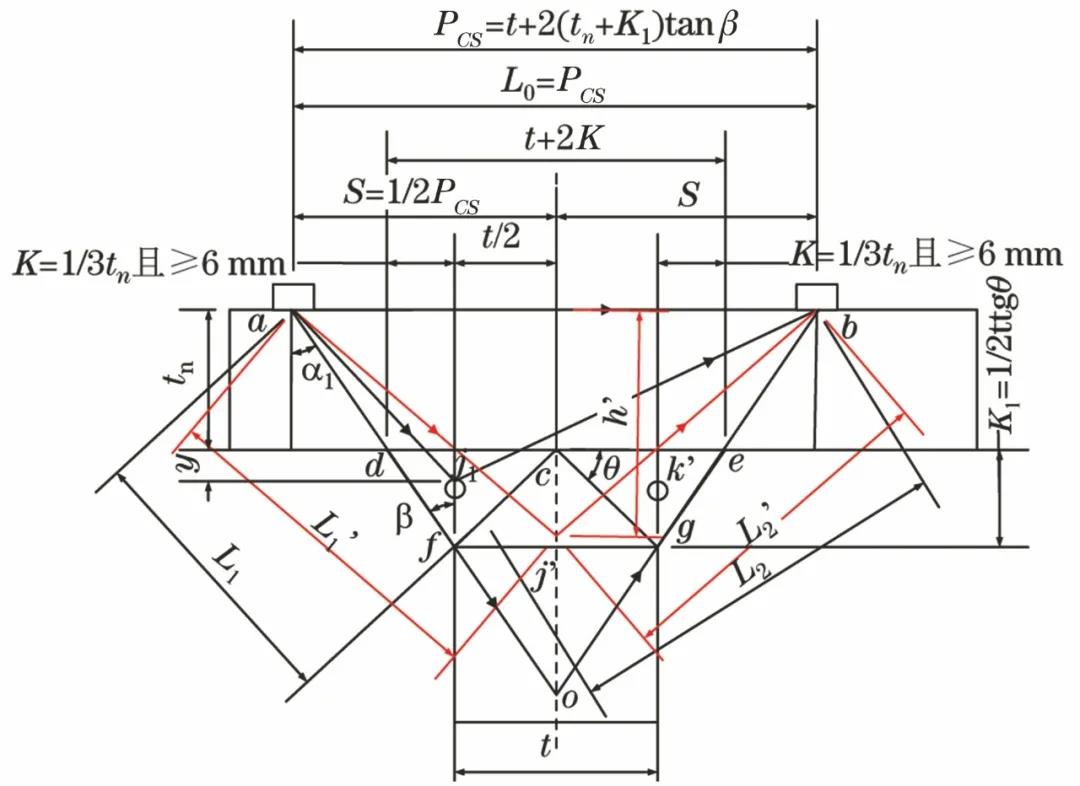

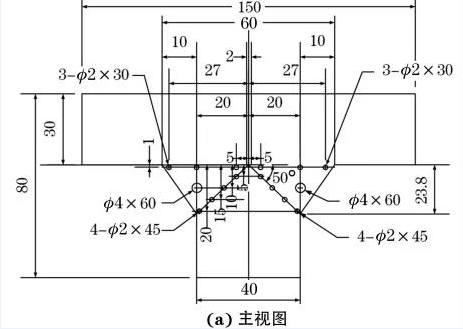

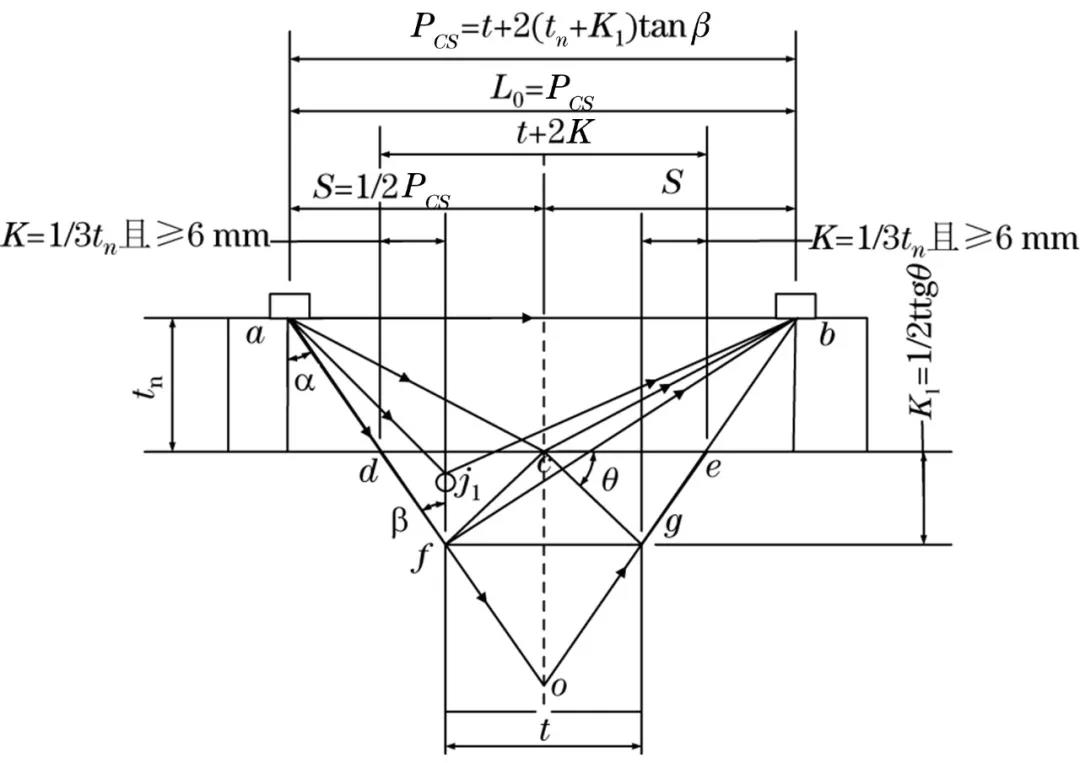

在承压设备中,T型接头多用于平封头与受压元件的连接,根据标准GB 150.3-2011,其常用结构如图1所示。

图1 T型接头结构示意

由图1可知,T型接头可能存在的焊接缺陷包括翼板下表面dce处的未熔合(简称翼板未熔合)和腹板坡口fc、gc处的未熔合(简称腹板未熔合)以及接头角焊缝(简称角焊缝)中的内部缺陷(如缺陷j)。对T型接头而言,翼板未熔合和腹板未熔合是危害性最大的缺陷,检测时应重点关注。所以T型接头翼板未熔合和腹板未熔合缺陷埋藏深度的检测和定位是TOFD检测应解决的主要问题。

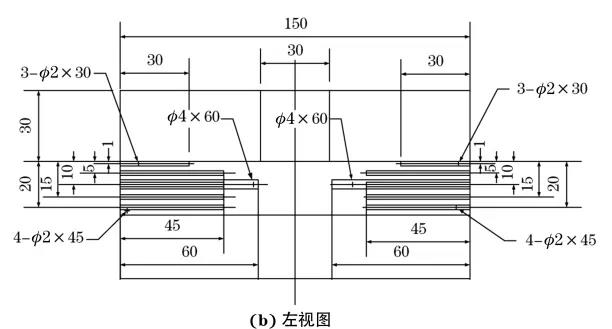

T型接头TOFD检测深度定位计算

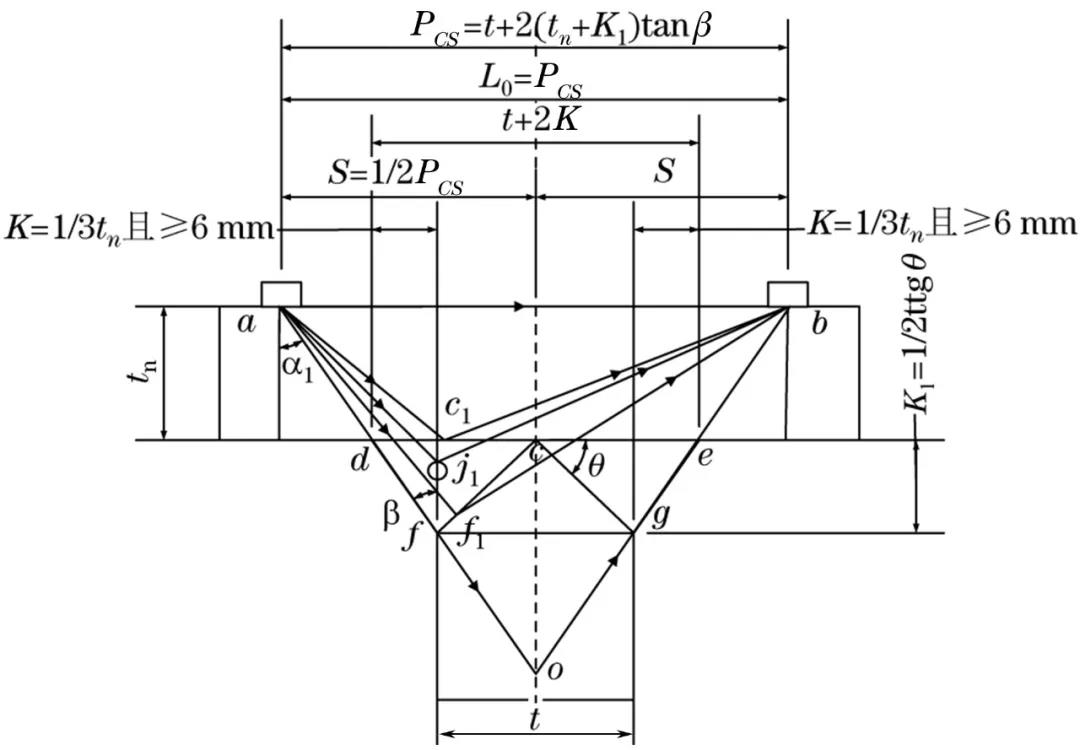

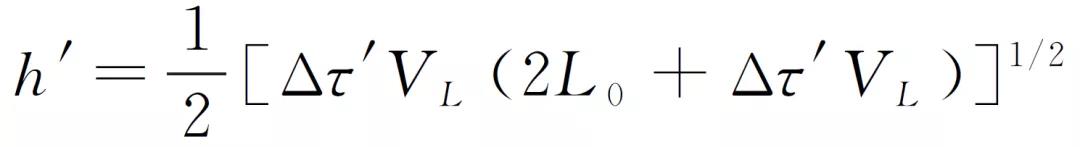

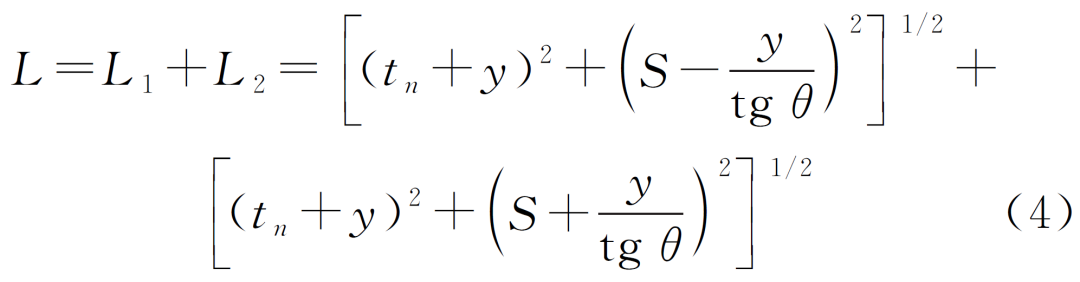

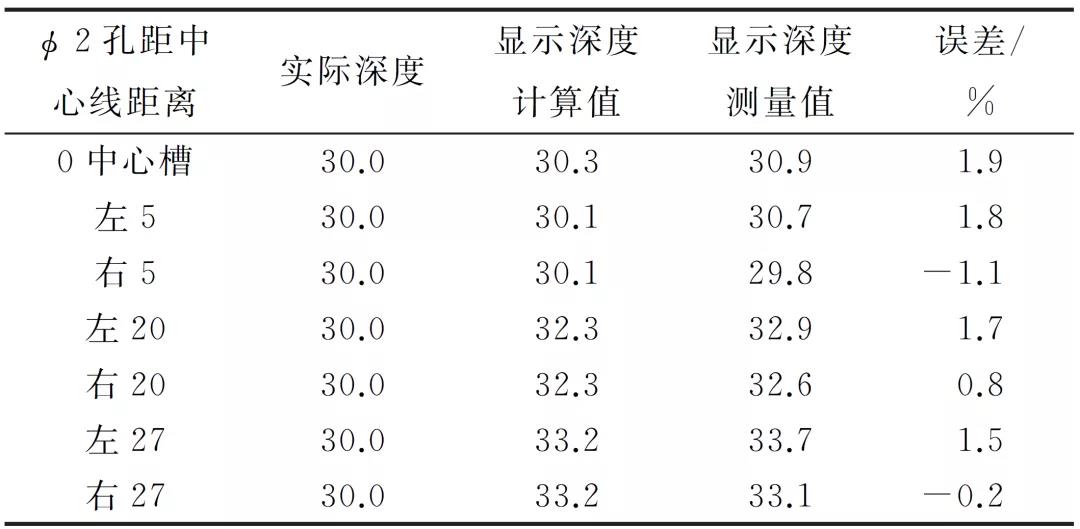

T型接头TOFD检测非平行扫查探头布置如图2所示,其布置方式为发射探头与接收探头均置于翼板上表面,分别位于角焊缝外边缘延长线与翼板上表面的交点a、b处,并对称于接头中心线(简称中心线)。即探头某一角度为α1的声束与角焊缝外边缘线df、ge相切,以确保声束对角焊缝的全覆盖。两探头某一角度为α1的声束交点位于接头中心线上O点。图中探头a为发射探头,探头b为接收探头,直通波沿翼板上表面路径ab传播。

图2 T型接头TOFD检测非平行扫查探头布置示意

直通波的传播路径与经翼板未熔合c1点、腹板未熔合f1点及角焊缝内部缺陷j1点衍射波的传播路径所形成的非等腰三角形分别为ac1b、af1b和aj1b。显然,上述3个三角形均与仪器按探头中心距(PCS)所默认的等腰三角形不同,故仪器预置的深度定位计算程序无法适用于T型接头。因此,须对探头布置、图谱测量的显示深度与实际深度的修正计算等问题做相应的处理。

经翼板未熔合c1点、腹板未熔合f1点及角焊缝内部缺陷j1点衍射波的传播路径不同,因此对这几种情况需分别讨论。

1 翼板未熔合

01 探头布置、探头间距以及直通波声程

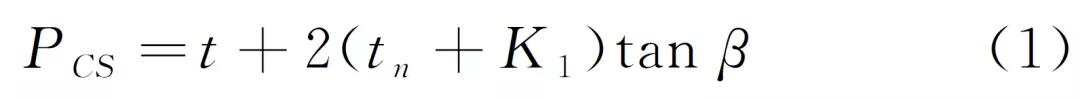

如图2所示,T型接头翼板母材厚度为tn,腹板母材厚度为t。PCS设置如上节所述, 经修正计算:

式中:K1为腹板焊脚尺寸;β为线段df与法线方向的夹角。

02 模拟衍射点、模拟路径声程、模拟等腰三角形及模拟深度的计算

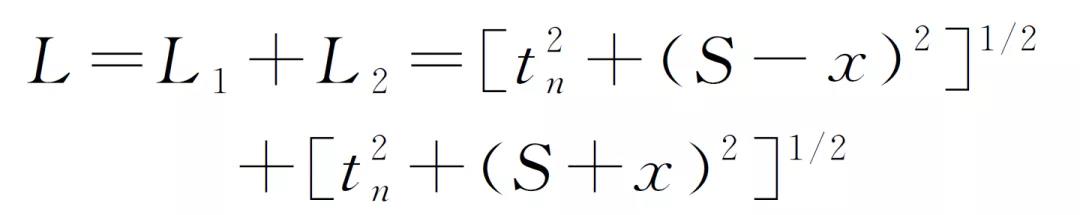

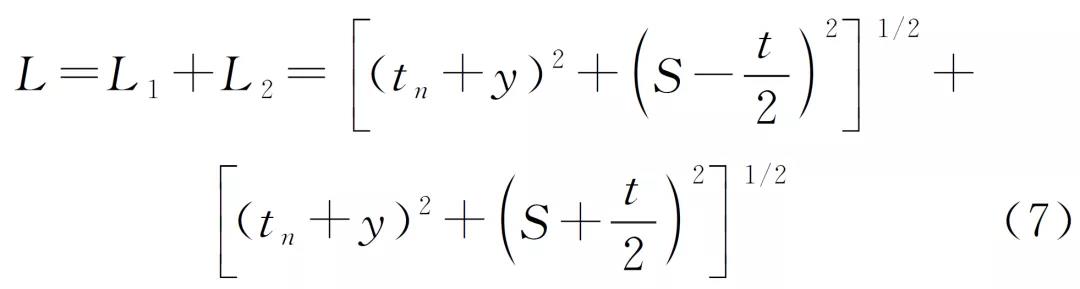

翼板未熔合模拟深度计算原理如图3所示,翼板下表面c1点距中心线的距离为x,经c1点的衍射波路径为ac1b,其声程为:

在中心线上可确定一点c′,使路径ac′b与路径ac1b的声程相等。c′点称为模拟衍射点,经模拟衍射点的路径ac′b称之为模拟路径,其声程L′=L′1+L′2=2(h′2+S2)1/2称之为模拟路径声程。模拟路径声程等于实际路径声程,即L=L′。模拟衍射点c′与翼板上表面之间的距离h′称之为模拟深度。以直通波声程L0为底边,模拟路径ac′b半声程为斜边的等腰三角形ac′b称之为模拟等腰三角形,模拟深度h′即模拟等腰三角形底边的高。

图3 翼板未熔合深度计算原理示意

03 显示深度及实际深度的修正计算

如图3所示,模拟等腰三角形ac′b与实际等腰三角形ac1b底边相同,均为探头中心距,且等于直通波声程,即PCS=L0,则直通波传播时间τ0=L0/VL(VL为声速)。模拟路径声程等于实际路径声程,则模拟路径传播时间等于实际路径传播时间,即τ′=τ。所以,模拟路径与直通波的时间差等于实际路径与直通波时间差,即Δτ′=Δτ。

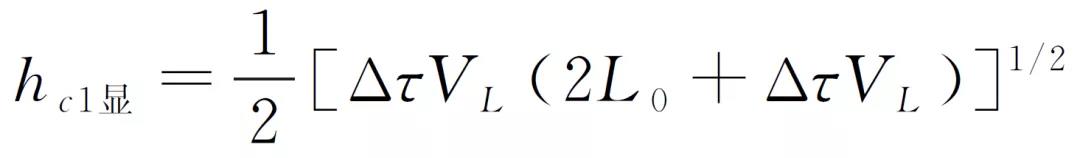

仪器设置时输入探头间距PCS=L0,当测得经c1点的衍射波与直通波的时间差Δτ时,可计算c1点的显示深度为:

同样,当测得经c′点的模拟衍射波与直通波的时间差Δτ′时,可计算c′点的模拟深度为:

由前述可知,Δτ′=Δτ ,则hc1显=h′,所以把模拟等腰三角形作为默认等腰三角形,并计算其底边高度所得到的模拟深度h′即c1点的显示深度hc1显(以下均称显示深度h′)。

由前述知,模拟路径声程等于实际路径声程,则可得:

式中:S为1/2探头中心距;x为缺陷距中心线实际距离。

翼板未熔合的实际深度均为翼板母材厚度,但距中心线不同位置处的翼板未熔合的显示深度不同,所以对T型接头进行检测时,输入PCS,检测后在图谱上测量出某点的显示深度h′,按式(2)即可计算出该点距中心线的实际位置x。或已知某点距中心线的实际距离,按式(3)即可计算出该点的显示深度h′并同时给出显示深度h′的计算值与测量值。

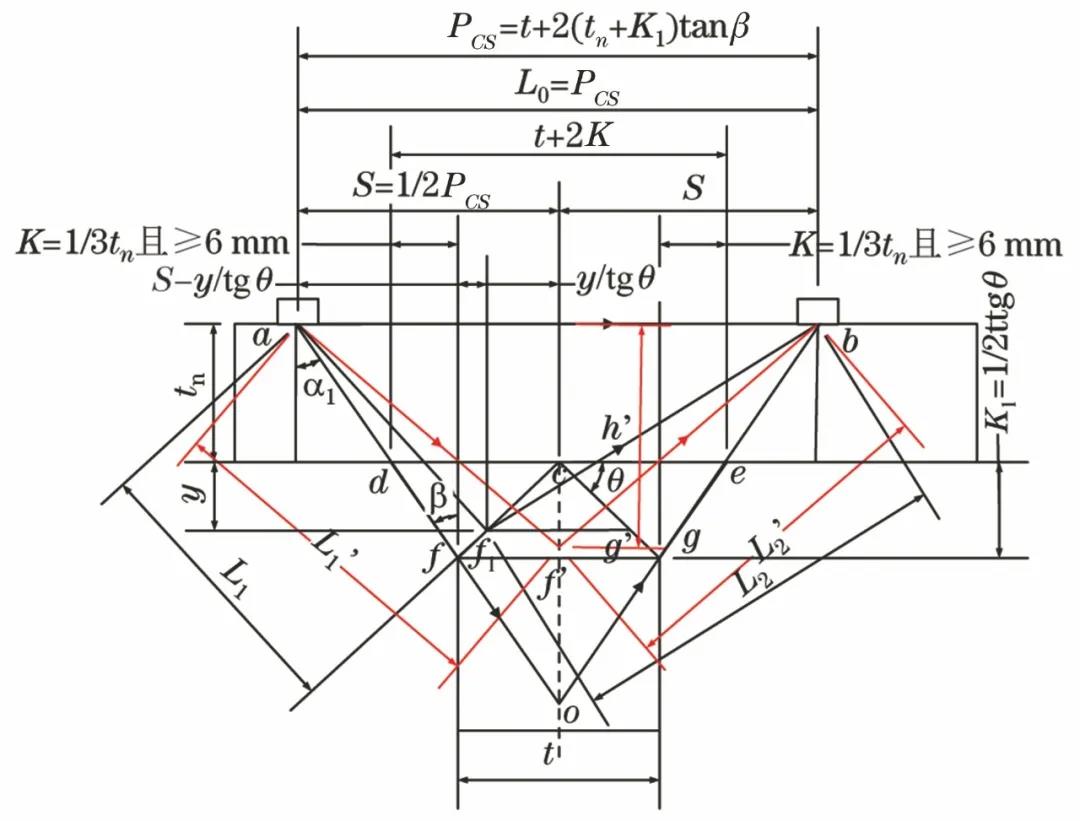

2 腹板未熔合

以相同方式布置探头,PCS=t+2(tn+K1)tanβ,直通波声程L0=PCS。以类似方式设定模拟等腰三角形,模拟路径声程等于实际路径声程。

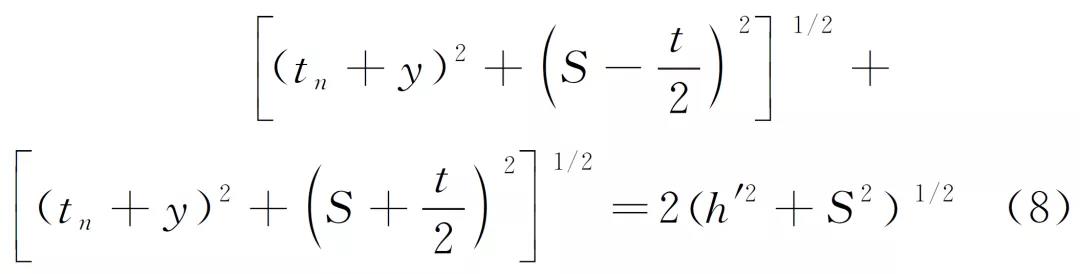

腹板未熔合深度计算原理如图4所示,腹板坡口f1点距T型接头翼板下表面的距离为y,经f1点的衍射波路径为af1b,其声程为:

图4 腹板未熔合深度计算原理示意

按前述原则建立模拟等腰三角形af′b,则模拟路径声程L′=L′1+L′2=2(h′2+S2)1/2,可得:

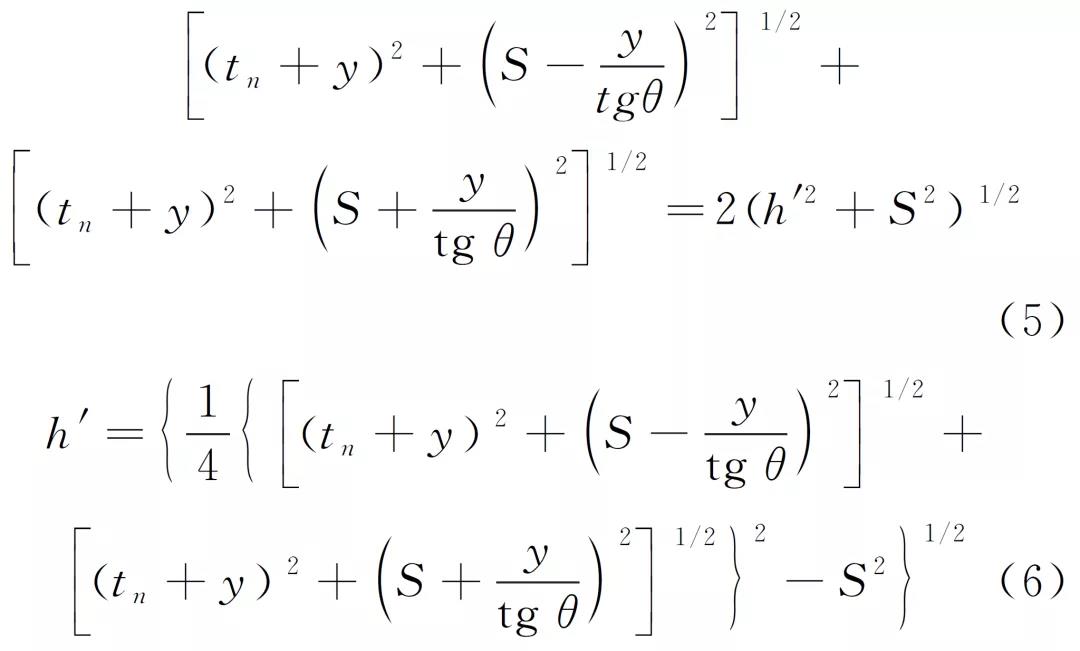

3 角焊缝内缺陷

探头布置同前,PCS=t+2(tn+K1)tgβ,直通波声程L0=PCS。

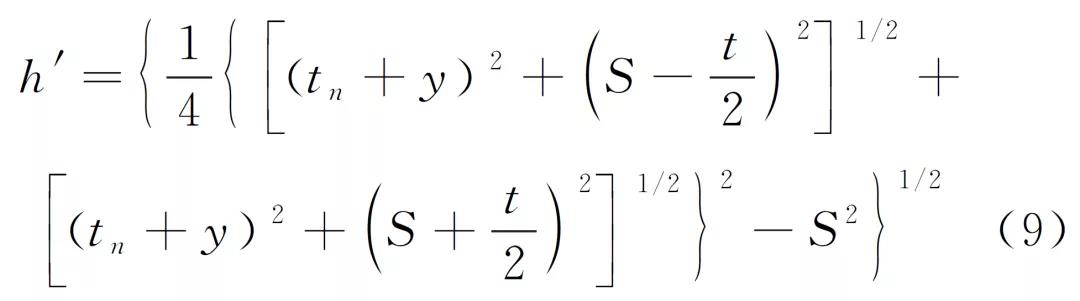

如图5所示,角焊缝内缺陷j1点距T型接头翼板下表面的距离为y,设距中心线的距离为t/2。经j1点的衍射波路径为aj1b,其声程为:

图5 角焊缝内缺陷深度计算原理示意

按前述原则建立模拟等腰三角形aj′b,则模拟路径声程L′=L′1+L′2=2(h′2+S2)1/2,可得:

上述缺陷深度计算时,角焊缝中缺陷j1的水平位置设定为距接头中心线左侧t/2处,当然缺陷也会在角焊缝内水平方向其他位置处出现,所以发现缺陷后还需采用超声直探头或斜探头进行准确定位。

实测验证

为验证上述计算的正确性,设置内含不同位置不同尺寸缺陷的T型接头试块,该试块上翼板下表面中心槽、翼板下表面左右侧不同位置Φ2mm孔、腹板左右侧坡口不同位置Φ2mm孔和角焊缝内Φ4mm孔人工缺陷进行TOFD检测,将显示深度的测量值与计算值进行比较,并计算其误差。

仪器型号为INSONIC 2005;探头频率为5MHz;晶片尺寸为Φ3mm;探头角度为45°。T型接头试块结构如图6所示。

图6 T型接头试块结构示意

探头布置方式与图2相同,PCS=85mm,仪器中输入PCS=85mm。

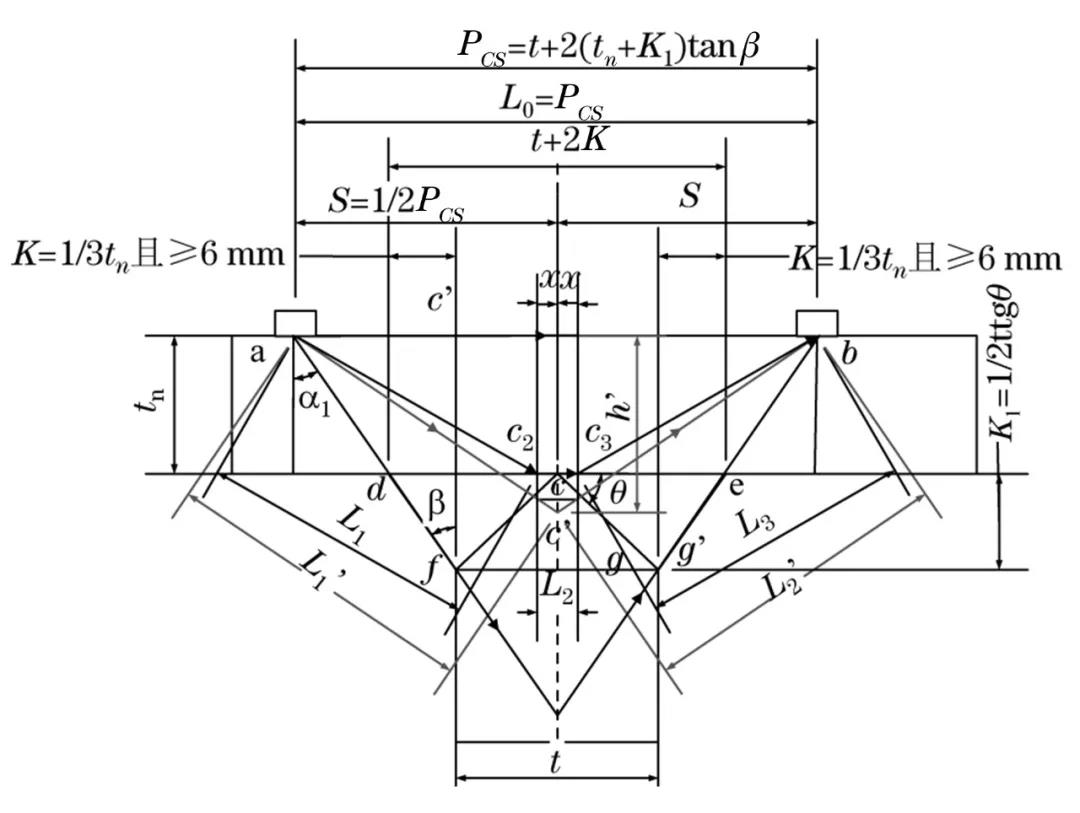

01 翼板下表面中心槽的显示深度计算值与测量值

如图6所示,翼板下表面宽2mm中心槽的实际深度为30mm,如图7所示,其超声波传播路径为ac2c3b,显示深度计算值为30.3mm;其显示深度计算值与测量值如表1所示。

图7 T型接头中心槽超声波传播路径示意

表1 翼板下表面中心槽及Φ2mm孔上端点实际深度、显示深度计算值与测量值(mm)

02 翼板下表面左右侧Φ2mm孔上端点的显示深度计算值与测量值

如图6所示,翼板下表面左右侧Φ2mm孔距中心线的距离分别为5,20,27mm,翼板下表面宽2mm中心槽及左右侧Φ2mm孔上端点的显示深度计算值与测量值如表1所示。

03 腹板左、右侧坡口Φ2mm孔上、下端点的显示深度计算值与测量值

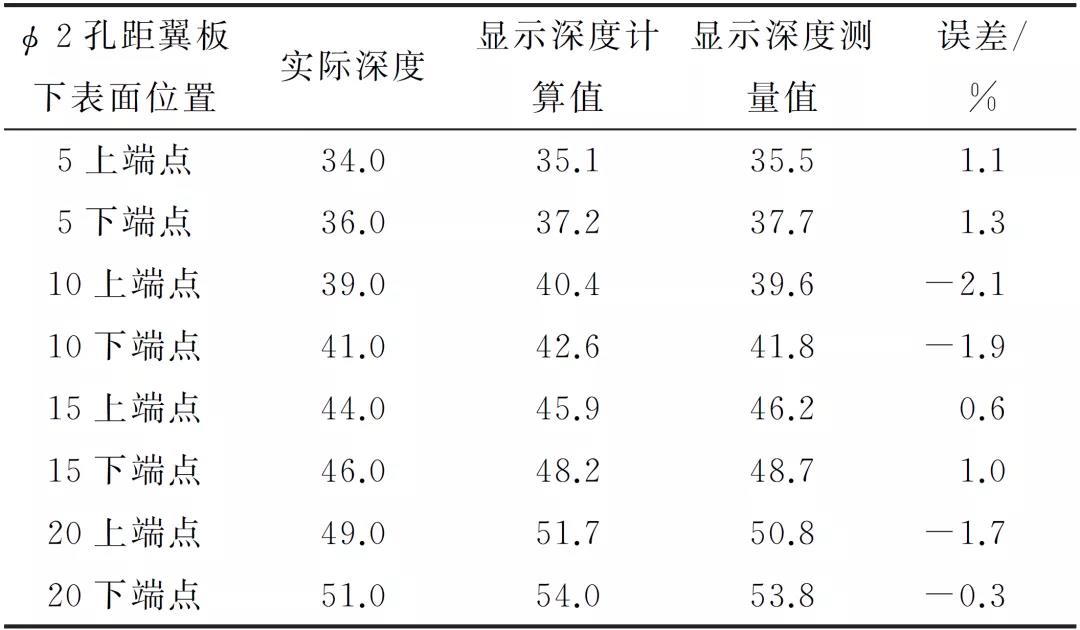

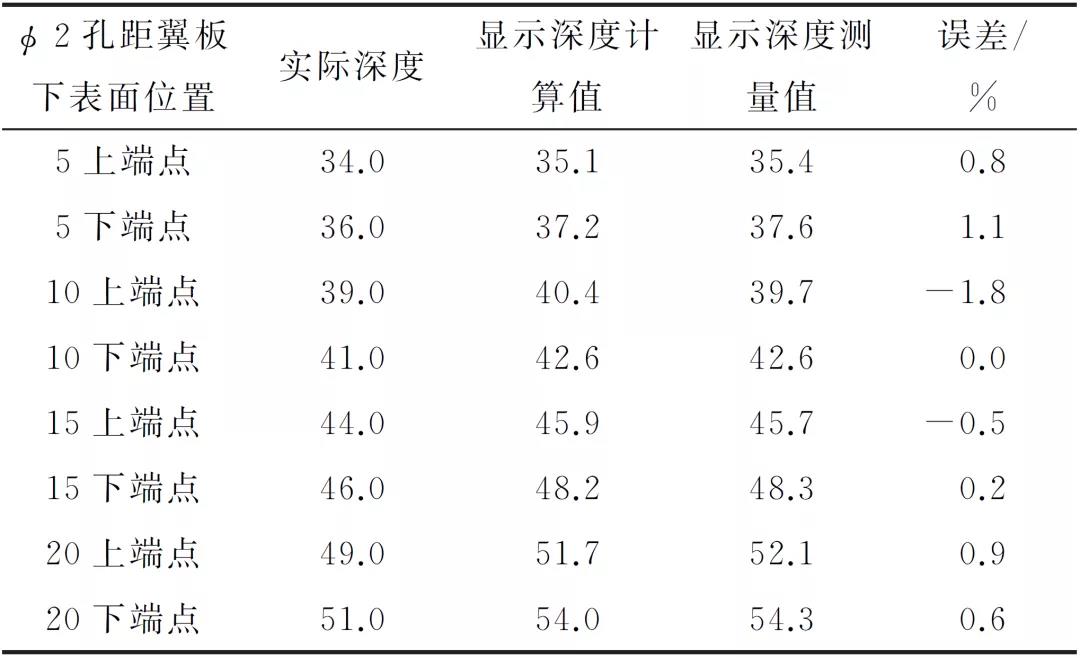

腹板左、右侧坡口Φ2mm孔位置如图6所示,其上端点和下端点的显示深度计算值与测量值分别如表2和表3所示。

表2 腹板左侧坡口Φ2mm孔上下端点实际深度、显示深度计算值与测量值(mm)

表3 腹板右侧坡口Φ2mm孔上下端点实际深度、显示深度计算值与测量值(mm)

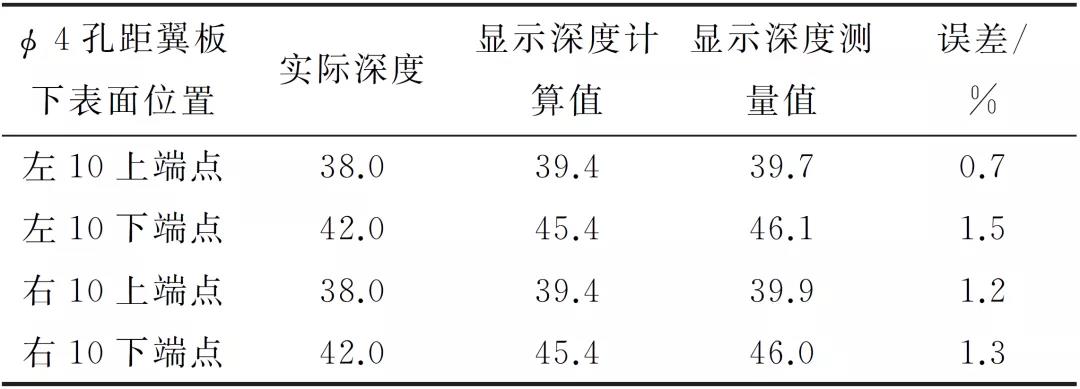

04 角焊缝中左右侧Φ4mm孔上、下端点的显示深度计算值与测量值

如图6所示,角焊缝中左右侧Φ4mm孔距中心线的距离为20mm,距翼板下表面的距离为10mm,其上端点、下端点的实际深度、显示深度计算值与测量值如表4所示。

表4 角焊缝中左、右侧Φ4mm孔上下端点实际深度、显示深度计算值与测量值(mm)

05 显示深度计算值与测量值误差

从表1~4可以看出,翼板下表面宽2mm中心槽及左右侧Φ2mm孔上端点,腹板左右侧坡口Φ2mm孔上、下端点,角焊缝中左右侧Φ4mm孔上、下端点的显示深度测量值与计算值最大偏差分别为1.9%,-2.1%,-1.8%,1.5%。考虑到探头间距偏差、扫查轨迹偏差等因素,可以认为上述验证结果是准确的,按前述公式的计算结果是正确的。

T型接头试块TOFD检测结果分析及缺陷评判

某T型接头翼板厚度为30mm,腹板厚度为40mm,腹板坡口角度β为50°,翼板处角焊缝单侧宽度K为10mm,腹板处角焊缝高度K1为23.8mm,见图1,则翼板未熔合区域单侧宽度为中心线左右各0~30mm,腹板未熔合区域高度为翼板下0~23.8mm。因T型接头左右对称,以下仅讨论单侧(左侧)的情况。

1 翼板未熔合

翼板未熔合的实际深度为30mm,按式(3)可计算出距中心线每间隔1mm处翼板未熔合的显示深度。

由计算结果可知,距中心线0~30mm范围内翼板未熔合的显示深度范围为30~34mm。实际检测时,对显示深度在该范围内的缺陷可初步判断为翼板下表面未熔合,并可根据显示深度对应的距中心线的距离来确定该缺陷的水平位置,然后通过TOFD检测平行扫查或使用超声波直探头或斜探头扫查即可确定缺陷的准确位置。

2 腹板未熔合

腹板未熔合区域为翼板下表面0~23.8mm处,距翼板上表面实际深度为30~53.8mm(翼板厚度30mm)。按式(6)可计算出距翼板下表面每间隔1mm处显示深度。

由计算结果可知,距翼板下表面0~4mm范围内腹板未熔合的显示深度为30~34.1mm,与翼板未熔合的显示深度30~34mm重合,所以对显示深度为30~34.1mm的缺陷,应采用超声直探头或斜探头进行扫查以确认其为翼板未熔合或腹板未熔合。距翼板下表面5~23.8mm范围内腹板未熔合的显示深度为35.1~56.1mm,与翼板未熔合的显示深度30~34mm互不干扰,则可初步判断该缺陷为腹板未熔合,然后通过TOFD检测平行扫查或超声波直探头或斜探头检测即可确定缺陷的准确位置。

3 角焊缝中的缺陷

角焊缝中缺陷声程及其最大、最小声程如图8所示,角焊缝中的气孔、夹渣类缺陷在dfc区域内任何位置均可能出现,任一位置缺陷的声程如aj1b均在最小声程acb和最大声程afb之间,则其显示深度也在翼板未熔合显示深度和腹板未熔合显示深度30~56.1mm之间,因此会干扰缺陷性质和位置的判断。但翼板未熔合和腹板未熔合任一位置的显示深度均为某一特定值,所以,对应该特定值即可初步判断该缺陷是否为角焊缝中的缺陷,然后通过TOFD检测平行扫查或超声波直探头或斜探头检测即可确定缺陷的准确位置,进而确定其是否为翼板未熔合或腹板未熔合。

图8 角焊缝中缺陷声程及其最大、最小声程示意

结语

通过分析可知,以直通波声程为底边,衍射波半声程为斜边的模拟等腰三角形计算法对T型接头的TOFD检测是适用的。

对T型接头进行TOFD检测时,可采用两探头布置在翼板上表面的方式对T型接头进行TOFD检测,沿中心线做一次非平行扫查,然后对有缺陷的区域进行平行扫查或采用超声直探头或斜探头对缺陷准确定位即可,检测效率高。除承压设备中的T型接头外,公路、铁路箱型桥和其他工业建筑钢结构中也使用了大量的T型接头,采用TOFD对这些T型接头进行检测将会产生较大的经济效益和社会效益。