根据交通运输部《城市轨道交通设施设备运行维护管理办法》(交运规〔2019〕8号)的相关规定,车辆系统架修间隔应不超过5年或80万车公里,大修间隔应不超过10年或160万车公里。

与铁道车辆相比,地铁车辆有其鲜明的特点,由于关键零部件的制造工艺多由国外引入,因此在进行无损检测时多采用ISO、EN、NF等相关国际标准,同时结合相关铁路TB标准,如EN 1291:2002 《焊缝磁粉探伤验收等级》、NF F00-090 《铁路制件磁粉探伤》、《铁路客车轮轴组装检修及管理规则》等。在维修过程中,车辆探伤工使用的无损探伤技术作为轨道车辆探伤的重要检测手段,对于轨道车辆走形部件、车钩、悬挂件等重要部件内部缺陷的检测及提高列车运行安全,发挥着重要作用。常用的无损检测技术有磁粉检测(MT)、超声检测(UT)、渗透检测(PT)、射线检测(RT)、涡流检测(ET)等。

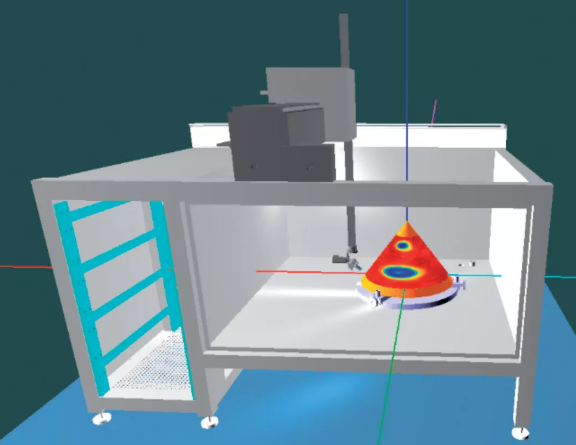

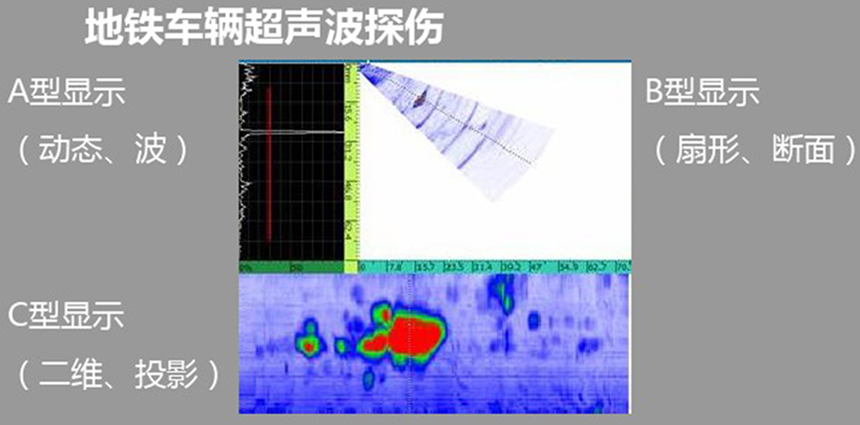

1、超声波检测

超声波检测是利用超声能穿透金属材料的特点来检查零件是否有缺陷的检测方法。

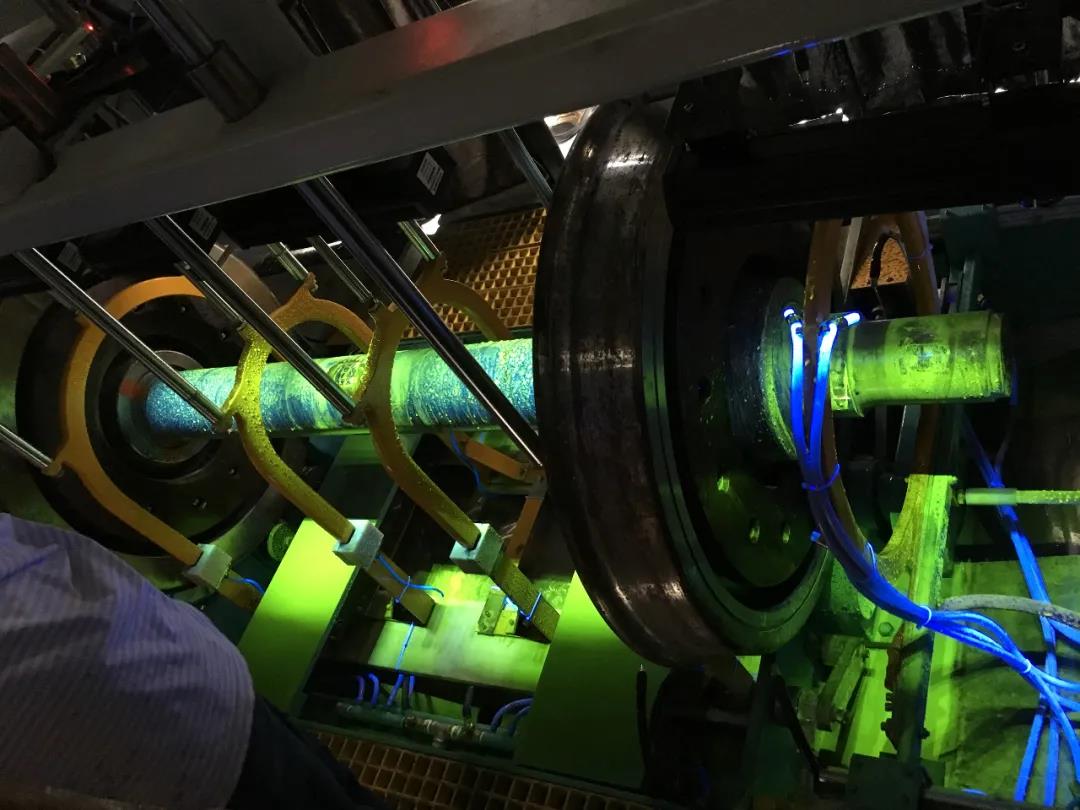

2、磁粉检测

磁粉检测是利用工件表面和近表面缺陷磁导率和钢铁磁导率的差异,磁化后这些不连续处的磁场将发生畸变,从而吸引磁粉形成缺陷处的磁粉堆积,来判断破损的位置。

车辆探伤工在适当的光照条件下,让被检测工件显现出缺陷位置和形状。磁粉探伤能够检测工件表面和近表面的裂纹、折叠、疏松、冷隔、发纹、非金属夹杂、未焊透、气孔等问题。

3、渗透检测

渗透检测是用于检查表面开口缺陷的检测方法,通过渗透剂渗入表面开口缺陷内,利用显像剂的作用将缺陷内的渗透剂吸附到工件表面形成痕迹而显示缺陷的存在。

车辆探伤工采用的渗透检测法是最有效的检测工件表面是否有破损的方法,对表面点状和线状缺陷的发现有重大帮助。

通过这几类无损探伤技术,车辆探伤工能够对列车各个关键部件进行多维度深度检查,发现故障点并及时进行修复处理,有效排除列车潜在行车隐患。

4、射线检测

射线检测在铁路系统有较多应用,如摇枕、侧架、焊缝等。但由于存在放射性污染,在地铁车辆检修中应用较少。目前有使用射线检测技术对风缸焊缝进行检测。

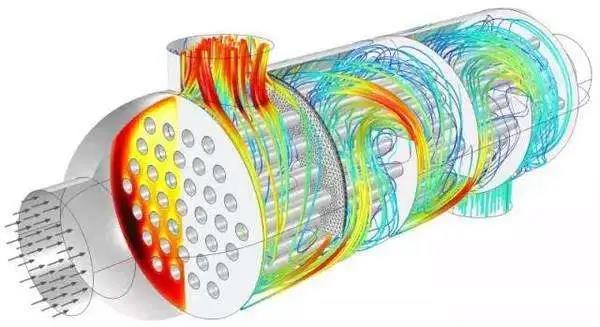

5、涡流检测

涡流检测在铁路领域应用较少,法国国营铁路曾将其用于导管和滚动轴承部件的检测,国内也仅局限于轴承滚珠、整体轮辐板检测等,同样在地铁车辆检修中也鲜有应用。

6、交变磁场测量

交变磁场测量(ACFM)技术是一种新型的涡流检测技术,最早被应用于近海石油装备的无损检测中,ACFM技术由交变电压降(ACPD)法发展而来,综合了ACPD法能测定裂纹尺寸和涡流法无需同工件接触的优点。目前在国内,已有上海地铁率先将ACFM技术应用于构架焊缝检测的尝试。