焊缝的无损检测(NDT)可以确保焊缝符合这些项目安全所需的指定质量标准。无损检测技术最有用的形式之一是涡流测试(ECT),将来自线圈的磁场感应到导电材料(如金属)中,其中材料中的异常会改变“涡流”。电流中断的方式可以揭示出缺陷的存在,否则这些缺陷将无法检测到。

用于焊接检查的先进ECT技术,用于焊接检查的涡流阵列(ECA)使得可以检测出不可能以其他方式检测到的小裂纹,夹杂物和其他缺陷。这样可以在更高的程度上保证焊接质量和可靠性,从而将整个世界紧密地联系在一起。

焊接无损检测方法

考虑到焊缝的完整性对于这么多大型项目至关重要,因此在焊缝检测中使用几种不同类型的无损检测就不足为奇了。

除了ECT,一些常见的焊接检查NDT类型包括:

液体渗透剂测试(LPT): 使用染料测试表面缺陷(例如破裂和针孔)

磁粉探伤(MPT): 导电材料的故意磁化,以使材料中的缺陷会吸引磁粉

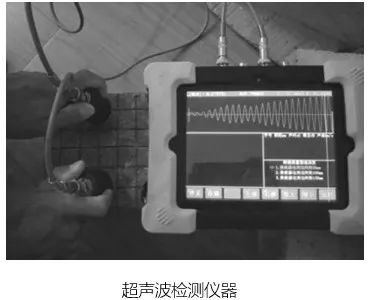

超声波测试(UT): 使用高频声波生成焊缝图像并可视化焊缝中的任何不连续和缺陷

放射学测试(RT): 使用放射性材料(通常为X射线)穿透焊缝表面并产生基材和其中任何不均匀性的图像。

这些测试方法中的每一种都有其优点和缺点。LPT价格便宜,几乎可以在任何地方使用。它的缺点是只能在未涂层,清洁和干燥的表面上使用。MPT快速但与LPT具有相同的缺点。两种类型的NDT都只能检测破坏焊缝表面的缺陷,而任何较深的潜在缺陷通常都未被发现。UT和RT能够检测地下裂缝或裂纹。但是,UT焊接检查可能很耗时,因为声波的角度需要多次通过才能覆盖整个宽度和整个表面。放射线测试可能会更加耗时,因为放射线危害意味着在测试中必须使用屏蔽和额外的护理。

在包括ECT在内的所有情况下,NDT的焊接检查都存在严重依赖于进行测试的技术人员的缺点。如果操作员跳过某个步骤或操作不谨慎,则可能无法发现缺陷。但是,用于焊接检查的涡流阵列具有的优势使其在使用中检查焊接时具有优势。

涡流阵列在焊接检测中的优势

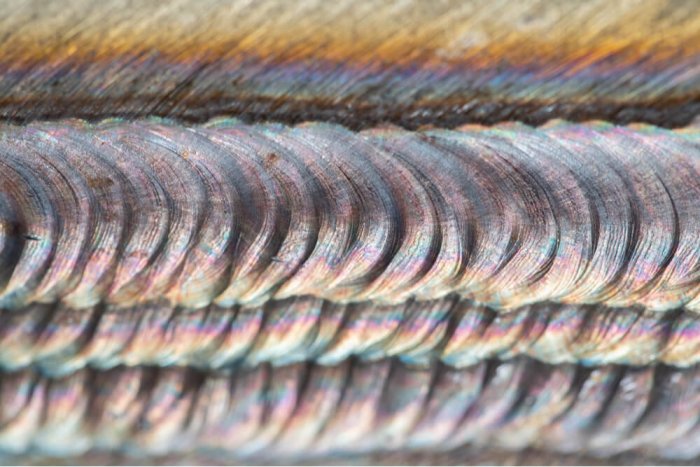

用于焊接检查的涡流阵列具有灵活性和速度优势。焊缝凸起的冠部和大多数焊缝的不规则表面将需要使用UT探针进行多次遍历,以涵盖两侧的冠部,表面和热影响区。复杂的几何形状确实对使用涡流进行焊接检查提出了挑战,但生产涵盖所有这些区域的柔性涡流阵列探头相对简单。这样可以改善对不规则表面的焊缝和缺陷的分析。用于焊接检查的涡流阵列也可用于检查各种表面条件下的焊接。

当涉及涡流测试与磁粉测试时,当MPT不能润湿或涂覆表面时,可以使用涡流。这使ECT成为在使用中的焊缝进行例行测试的极佳方法,解决了疲劳引起的裂纹问题。航空,石油工业和许多其他应用中的焊接在其操作过程中都承受极大的应力,这可能会导致金属疲劳并开始出现焊缝表面裂纹。用于在役焊件的焊缝检查的涡流阵列可以检测到0.05毫米的表面裂纹,而无需进行大量的表面清洁和准备。使用涡流阵列进行焊接检查可以提供一种在疲劳裂纹蔓延之前对其进行检测的方法。

涡流测试在检查承受周期性载荷并可能产生裂纹的焊缝方面表现出色。该定义涵盖了基础设施和机身上使用的许多焊缝,在这些焊缝中,裂纹的突然扩展很可能导致灾难性故障,生命损失和环境污染。诸如用于焊接检查的涡流阵列测试之类的解决方案是确保这些高价值和高度关键资产的完整性和安全性的最佳方法之一。最好使用坚固耐用的便携式涡流阵列仪器进行这些检查,该仪器可以轻松地在执行许多此类焊接的现场环境中使用。