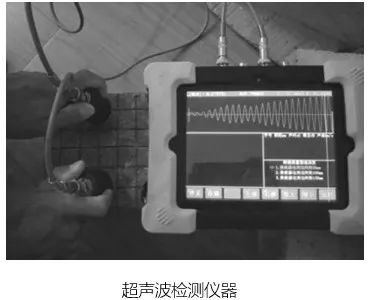

通过声音去检测物体内部的问题,这种手段是十分精确及有效的。比如,我们用木棍去敲击钢管就可以通过声音判断是其中间是否是空心的等等。其实在我们日常生活中就有很多利用听觉去判断声响的检测手段,这种方法及客观又有一定的精准度,可以十分方便作出精准的判断。因为超声探伤的特点为探测距离远、范围大,探伤设施重量轻、便于移动,而且使用中其检测速度快,检测费用第等,现在很多行业的质量检测都在使用这种手段。

1.超声波探伤无损检查方式的运用

1.1 初步检测

在接受探伤工作后,首先应了解图纸上对焊接质量的检查要求、执行标准和结构等,不得盲目探伤,由此需要掌握更多该方面的专业理论知识。在初步探伤过程中,应仔细关注示波屏中全部的回波信号,如果出现了超过评定标准的回波时,要进行标记,为后续的确定定量打好基础。

1.2 精准探伤

精准探伤需保证精确,采取的方式还是一样,通过放慢速度,认真检查,避免漏探。针对首次探测出的问题此次也应再检查,找到缺陷的最大回波数,仔细记录,便于改进。针对一些局部探测的焊缝,若有允许产生的缺陷时,需要在这一缺陷两端的位置延伸探伤长度,而延伸的长度不能短于检测长度的 10%。在探伤过程中,还应准确掌握钢结构的特征,对每一次的问题可以做出精确的判定。

1.3 重复探测

再一次的探测是对上几次探伤的监测与复核,探伤的方式基本相同,由于通过前两次的探测,这次的探测速度需加快,也节约了时间与精力。

2.超声波探伤无损检测简析

2.1 技术要求

超声波探伤无损检测的进行有着相应的技术要求。例如工作人员在超声波探伤检测方法的实际应用过程中应当首先了解相应的结构图纸。除此之外,超声波探伤无损检测的技术要求还包括了对 GB 50205-95 的遵循,即对于钢结构工程施工及验收规范的有效遵循和执行。另外,超声波探伤无损检测的技术要求还包括了当焊缝焊接质量等级为一级时并且其评定等级为 n 级时需要进行 10% 的超声波探伤,而对于图纸要求焊缝焊接质量等级为二级时其评定等级为 u 级时需要按照相应的技术要求进行 20% 的超声波探伤,从而在此基础上促进超声波探伤无损检测的顺利进行。

2.2 应用要点

超声波探伤无损检测的进行需要相应的应用要点的有效支撑。在这一过程中需要注意的是超声波探伤应当用于全熔透焊缝并且其探伤比例应当按照每条焊缝长度的百分数来进行计算,并且需要确保其长度不应当小于 220mm。除此之外,超声波探伤无损检测的应用要点还包括了当进行局部探伤的焊缝时如果工作人员发现了不被允许的缺陷时,工作人员应当在该缺陷两端的延伸部位增加探伤长度,并且确保增加的长度应不应当小于该焊缝长度的 15%,在这一过程之后如果仍然存在不允许的缺陷时,工作人员应当对该焊缝进行 10% 的探伤检查。另外,超声波探伤无损检测的应用要点还包括了对于探伤时机的有效明确。例如碳素结构钢应当在焊缝冷却到环境温度后 12 小时后才进行,而与此相对应的是低合金结构钢应当在焊接完成后 24 小时之后才可以进行焊缝探伤检验,从而能够在基础上促进超声波探伤无损检测应用效率的有效提升。

2.3 仪器校准

仪器校准是超声波探伤无损检测的重要环节。工作人员在每次探伤操作之前都应当通过标准试块的有效应用来合理地校准仪器的综合性能。在这一过程中工作人员应当注重校准面板的曲线,从而有效确保探伤结果的准确性。除此之外,在仪器校准的过程中工作人员应当注重探测面的修整。例如工作人员应当注重清除焊接工作表面存在飞溅物和氧化皮以及凹坑和锈蚀等杂质,从而有效确保仪器的粗糙度得到有效的控制。另外,在仪器检测的过程中工作人员应当对于耦合剂进行合理的选择。在这一过程中工作人员应当考虑到黏度、流动性、附着力、腐蚀性、清洗难度等因素,以这些为基准来对耦合剂进行选择,并且同时考虑到其他的经济因素和综合因素,从而在此基础上促进超声波探伤无损检测整体水平的有效提升。

3 焊接性能的超声波无损探伤检查

3.1 气孔检查

气孔检查属于焊接质量中超声波无损探伤检查的基础与前提。大家都知道,单一气孔上回波高度通常很低,而且波形一般是单峰,这促使其可以保持很高的稳定性,同时,可以从多个方向展开探测。如此相唿应的是反射波尽管大体相同,可其稍微动动探头波形便会消失。另外,在气孔检查工作中,集密气孔通常会产生一簇反射波,而且波高会伴随气孔的缩减而发生改变,当探头进行定点运行时,其会产生此起彼落的情况,值得注意的是,出现这种问题的主要原因在于,焊材未根据标准的温度实施烘干,进而造成焊条药皮变质掉落,而且焊芯锈蚀与焊丝清理不彻底以及人工焊时电流较大,所以在进行气孔检查时,操作人员需要全面处理上述问题。

3.2 夹渣检查

在超声波无损探伤检查中夹渣检查的关键性是不言而喻的。一般情况下,点状夹渣内回拨信号通常和点状气孔类似,而且条状夹渣内回拨信号一般多呈现出锯齿状,由此就导致其波幅不大。另外,条状夹渣上波形时常会出现树枝状,而且主峰边缘有其他小峰且探头平移波幅出现变化,操作人员对其展开检测时能够发现,从多个方向检测时反射波都不一样,简单地说,这种缺陷出现的关键原因在于,焊接电流较小或是速度太快以及熔渣未及时浮起,并且焊缝边缘处理不彻底,为此,操作人员需要采用标准的焊接电流以及合理选取运条方向焊接速度,由此不断提高超声波无损探伤检查的运用效果。

3.3 裂缝检查

裂缝检查属于焊接质量中超声波无损探测检查的关键环节,一般情况下,裂缝中回波高度会很大,且幅度很宽,而且会产生多峰的现象,但当探头移动时,反射波一般会产生持续变化。另外,在探头运行后,裂缝的波峰一般会产生上下错动的现象。值得注意的是,裂缝是一种十分危险的情况,该问题的存在不但会影响着焊接接头的质量,并且还会导致应力过度集中,这一般也是导致结构开裂的重要原因。由此,工作人员在检查裂纹的时候,一定要通过提升焊条和焊剂的碱性,必要的预热保温措施,并使用科学的焊接顺序以及增加焊缝收缩过程的自由度,最后促使焊接质量中超声波无损探测检查处理效率的不断提高。

结语

随着我国国民经济整体水平的持续提升和工程建设发展速度的持续加快,在现代工程设备检测过程中超声波探伤无损检测的应用得到了越来越多的重视。因此在这一前提下工作人员应当对超声波探伤无损检测的内容有着清晰的了解,从而能够在此基础上通过实践工作的有效进行来促进超声波探伤无损检测整体水平的有效提升。