4月28日,田湾核电7号机组反应堆厂房安全壳钢衬里筒体焊接射线检测一次合格率100%,这是我国自主研发的激光智能跟踪MAG焊技术在继华龙一号核电工程实施后的又一次成功应用,至此,该项技术已经在国内核电建造中实现超过3000米的稳定焊接,标志着我国核电关键核心建造的又一项技术成功实现自主化和产业化,为我国核工业高质量发展和核电“走出去”提供有力保障。

针对核电站安全壳钢衬里的结构特点、建造要求,中核华兴携手清华大学共同组成科技团队自主研发了激光智能跟踪控制系统、MAG焊行走机器人、单面焊双面成形工艺数据库,突破了多层多道智能跟踪焊接技术难点,具有完全自主知识产权,达到国际首创。

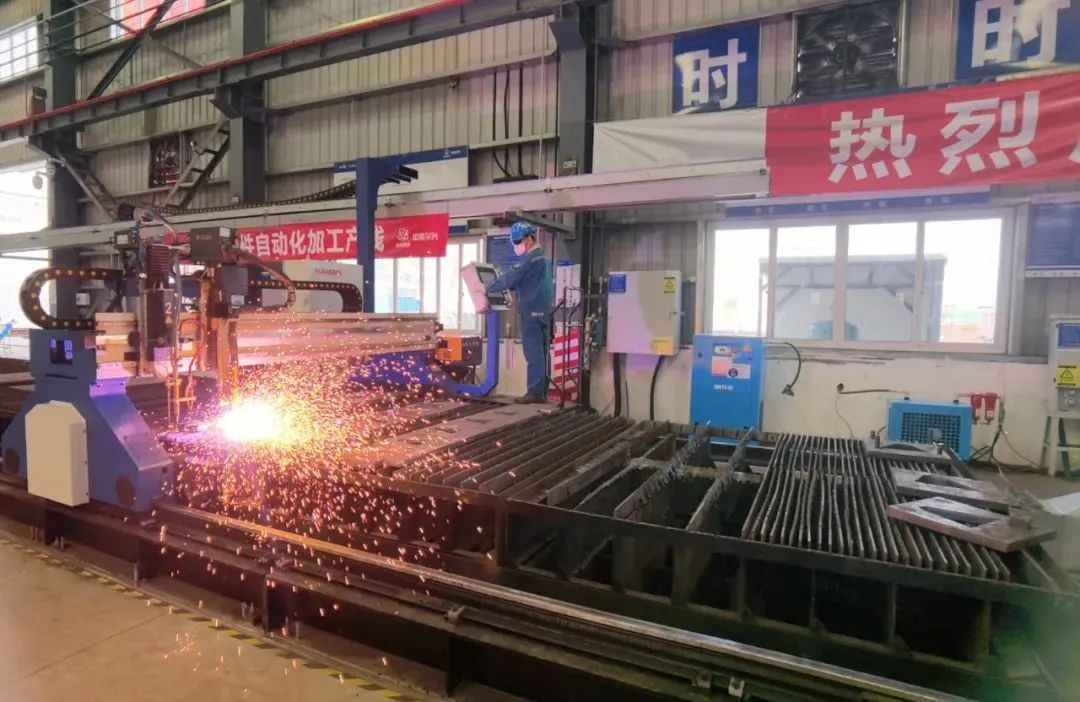

相比传统施工工艺,该工艺将有效提升自动化作业模式和数字化管理水平,改变原有工艺全人工、高强度劳动状态,综合效率提高3倍,对提升我国核电智能建造水平具有重大意义,将彻底改变传统施工模式,引领核电智能化建造趋势,开启核电“智慧建造”新篇章。

“十三五”以来,中核集团坚持自主创新,积极开展核电站自动焊装备自主化开发,针对依赖国外进口的焊接设备、核电产品专用焊接设备进行自主开发,成功研制了以窄间隙TIG焊接机器人、激光智能跟踪MAG自动焊技术为代表的智能焊接装备、钢衬里自动焊设备、智能化低辐射射线检测装备等10余类系列焊接及检测设备,并自主研发了配套的软件系统,基本覆盖核电设备安装全部部件类别,形成了核电站核岛设备安装自动焊成套技术,部分技术填补了国内核电行业高效智能焊接的空白,达到国内首创、国际先进水平,标志着国内已具备高精尖核电焊接装备自主研制能力。