NASA 技术研究员 Richard W Russell 讨论了该机构如何开发出一种新方法来对使用增材制造技术生产的关键航天部件进行鉴定。

NASA 正在探索 3D 打印方法来建造一系列结构,包括 - 通过 LLAMA 项目 - 液体火箭发动机组件 - NASA

增材制造 (AM) 在太空应用中继续变得越来越普遍。对于 NASA 计划和商业航天部门来说都是如此。NASA 充分利用 AM 的优势,包括减少成本、交货时间和零件数量,以及新的设计和性能机会以及快速的设计故障修复周期。当然,这种快速发展的新技术也带来了需要充分理解的独特挑战。

AM 零件已被用于 NASA 赞助的关键应用程序中。未来的太空探索,尤其是深空探索,将需要极高的可靠性。在过去的 30 多年中,载人航天飞行一直在低地球轨道 (LEO) 上运行。与 LEO 相比,需要提高深空可靠性的因素包括更长的零件寿命、有限的更换零件以及无法返回地球的避风港。

在 AM 中,NASA 具有双重角色。首先是推动和促进增材制造技术研发,以支持广泛的行业适应和产业化。美国宇航局的第二个角色是制定航天硬件认证协议,以安全地满足任务目标。为了支持 2021 年 4 月的第二个角色,NASA 发布了 NASA-STD-6030,“航天系统的增材制造要求”。该标准对航空增材制造行业产生了直接影响。

NASA-STD-6030 从增材制造控制计划 (AMCP) 的一般要求开始,该计划与质量管理系统 (QMS) 一起构成了定义和指导工程和生产实践的支柱。那么 NASA-STD-6030 的要求分为两类。第一个是基础过程控制,包括为可靠的零件设计和生产提供基础的增材制造过程的要求。其中包括材料工艺、设备控制、人员培训和材料资产开发的资格认证。第二类,零件生产控制,包括许多航空航天业务的典型要求,包括设计和评估控制、零件生产计划 (PPP)、预生产物品流程和 AM 生产控制。

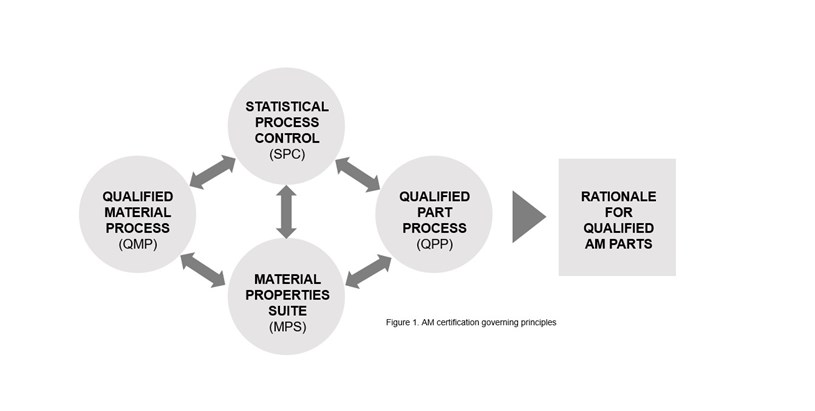

AM 计划的关键方面的相互作用如图 1 所示。在该图的最左侧,可以看到初始关键步骤之一,即建立合格材料流程 (QMP)。QMP 将使用对原材料进料的指定控制和对每台增材制造机器的工艺能力评估来确保一致的工艺,所有这些都记录在配置控制的 QMP 记录中。QMP 使用来自机器鉴定的数据,由过程控制指标和 SPC 监控,所有这些都用于创建设计值。材料属性套件 (MPS) 概念包括三个实体:材料属性数据库;该数据库的一个子集,用于派生和实施过程控制参考分布 (PCRD),它为见证测试评估提供 SPC 标准;以及为零件设计维护的一组材料允许值和设计值。集成简单的 SPC 概念来监控过程并证实材料允许的完整性是 NASA-STD-6030 的一个独特方面,鉴于 AM 的过程敏感特性,这是必要的。QMP 成为建立 MPS 的基础,与 SPC 一起导致零件鉴定。然后可以建立合格零件流程,并且可以开始生产预生产物品和最终的飞行零件。QMP 成为建立 MPS 的基础,与 SPC 一起导致零件鉴定。然后可以建立合格零件流程,并且可以开始生产预生产物品和最终的飞行零件。QMP 成为建立 MPS 的基础,与 SPC 一起导致零件鉴定。然后可以建立合格零件流程,并且可以开始生产预生产物品和最终的飞行零件。

图 1 – AM 认证管理原则

NASA 用于关键航天硬件鉴定的断裂控制方法在很大程度上依赖于对硬件的设计、分析、测试、检查和跟踪的全面理解。增材制造技术的新进展迅速带来了当前 NASA-STD-6030 框架未涵盖的独特挑战。示例包括使用多个激光器、自适应技术和无法使用定量无损评估进行检查的组件。为了适应,NASA 已经开始探索概率损伤容限方法 (PDTA) 的适应。这些方法包括开发计算模型、了解“缺陷的影响”以及实施现场监测和检查技术。

对于计算建模,设计和硬件都需要证明它们满足设计任务的所有要求。计算辅助资格和认证的机会必须集中于增强现有流程,而不是取代它们。此类工具将需要验证和确认。

NASA 已经启动了与了解缺陷影响相关的研究。这些缺陷可以分为两类,固有缺陷和流氓(或过程逃逸)缺陷。这项工作将分三个阶段完成:了解固有缺陷,使用过程控制来控制固有缺陷群体,以及了解恶意缺陷。将尝试确定使用过程故障模式和影响分析 (P-FMEA) 来了解潜在恶意 AM 缺陷的特征和发生可能性的可行性。

最后,NASA 正在研究使用现场监测来进行过程控制和定量监测零件质量的实施情况。计划于 2022 年 6 月下旬举行一次研讨会,该研讨会的结果将在添加剂国际会议上公布和展示。