增材制造 (AM),也称为 3D 打印,包括一套创新的先进技术,能够制造各种组件和产品,具有非常复杂和高分辨率的特征,这些特征在传统制造的限制下通常无法实现方法。新的增材制造技术、设备和专用材料继续快速进入市场。最终,先进的增材制造促进了创意工程、创新的快速原型制作以及向大批量制造的无缝过渡,从而推动医疗设备设计向前发展。

流行的增材制造技术包括:

选择性激光烧结 (SLS)——将薄层粉末材料熔合在一起(也称为直接金属激光烧结和选择性激光熔化)

熔融沉积成型 (FDM) — 颗粒或长丝原料通过喷嘴分配(也称为熔融长丝制造)

立体光固化成型 (SLA) — 液体光聚合物在大桶中使用紫外光固化(也称为大桶光聚合或数字光投射)

材料喷射(Polyjet)——感光材料的液滴在紫外线下逐层分配和固化

多射流融合 (MJF) - 也称为粘合剂喷射,液体粘合剂选择性地沉积在粉末材料层上以形成固体结构

直接激光金属烧结 (DLMS) - 也称为定向能量沉积,激光束或电子束通过在沉积时熔化材料将材料熔合在一起

增材制造的医疗应用

增材制造技术使医疗设备公司能够快速开发下一代创新设备,这些设备也可以扩展以满足不断变化的生产需求。

与机械加工、注塑成型和挤压等传统制造方法相比,增材制造的优势包括:

可以为广泛的医疗应用定制设备和材料

快速原型设计,在几天而不是几周或几个月内交付生产就绪的原型,加速产品开发和明智的决策

创造创新的、独一无二的产品或组件,尤其适用于微创手术过程

在使用标准制造方法大量投资大规模生产过程之前,利用 AM 测试产品的小批量生产运行的桥梁制造。

专有/定制流程

医疗行业的增材制造不断发展,尤其是具有高度特定工程特性的新型增材制造材料的数量。软件和硬件的进步也提高了流量精度和控制,实现了高精度零件。根据零件的几何形状和复杂性,公差可以小到 +/-0.0005 英寸。

增材制造已变得司空见惯,但结合高性能热塑性塑料的能力和产品有限,由于有大量可用的热塑性材料,如丙烯酸、ABS、尼龙、PLA、聚碳酸酯、聚醚,它可以提供比金属更大的设计灵活性砜、PEEK、聚乙烯、聚氨酯和定制材料。这些材料可以通过化学或机械操作来改变,以提高物理性能,例如抗冲击性、机械强度、耐热性、耐化学性、润滑性、耐磨性、耐灭菌性、生物相容性、透明度和低吸水性。

Spectrum 使用 AM 加工所有医疗级热塑性材料。材料一致性对于增材制造的可靠性和可重复性至关重要。为了实现对材料质量和一致性的最大控制,Spectrum 生产自己的内部灯丝。所有产品均由具有生物相容性、可追溯性和认证的医疗级 USP Class VI 和/或 ISO 10993 材料和添加剂制成。

光谱增材制造

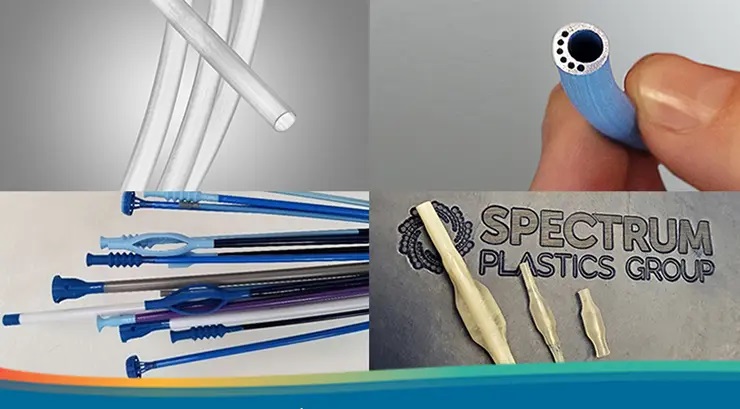

Spectrum 开发了Spec+ Additive Manufacturing,这是其专有的增材制造设备和工艺,用于制造其他公司无法制造的医疗产品,例如高精度、医疗级单腔和多腔管——业内首创。这项专有技术生产原型多腔管,扩大了医疗级管的设计、材料和速度的限制。Spec+ 系统可以在一天内制造出符合规格的全长多腔管(相比之下,与标准挤压工艺相比,它可能需要多达三个或更多的模具迭代和数周才能精炼原型多腔挤压)。Spec+ 只需从指定材料的第一张照片中打印出整个挤出轮廓。

未来的进步

小型化是医疗器械行业的主要趋势。集成的增材制造工艺和材料,结合细致的系统控制,可以生产出适用于快速原型制作和生产的超高精度、微型零件。Spectrum AM 技术可以用几乎任何类型的热塑性塑料打印出令人难以置信的小部件,甚至可以在一次打印中同时打印多种材料。零件可能很小,通常很难用肉眼看到。

AM 的优势有很多,包括快速原型制作、产品定制以及创建复杂的表面结构和纹理,从而在微观尺度上减轻重量并提高性能。AM 也不需要传统注塑成型或 CNC 加工所需的昂贵设置和工具。这也使得在对工具进行昂贵投资之前更容易访问桥接工具来测试短期运行。

增材制造材料将继续快速发展,包括生物可吸收材料。植入式组件正在使用不同的增材制造系统进行试验,以了解各种材料如何影响产品性能,尤其是耐磨性和耐用性。在增材制造过程中,材料也被混合在一起以形成“原位”合金。原位合金可以比预合金化的单个金属具有更好的机械性能。塑料复合材料也可以在增材制造过程中原位形成,从而为提高性能创造令人兴奋的可能性。

也许 AM 的最大优势在于它为医疗设备工程师提供了设计自由度,这使他们能够从具有专门设计的材料特性和设计组件的各种医疗级塑料中进行选择,用于多材料和多维构建。AM 的最终好处是医疗设备公司可以发明创新的新产品,从而大大缩短上市时间。