增材制造涉及一组动态的技术和材料——随着它的发展,它继续为越来越多的应用提供独特的解决方案。

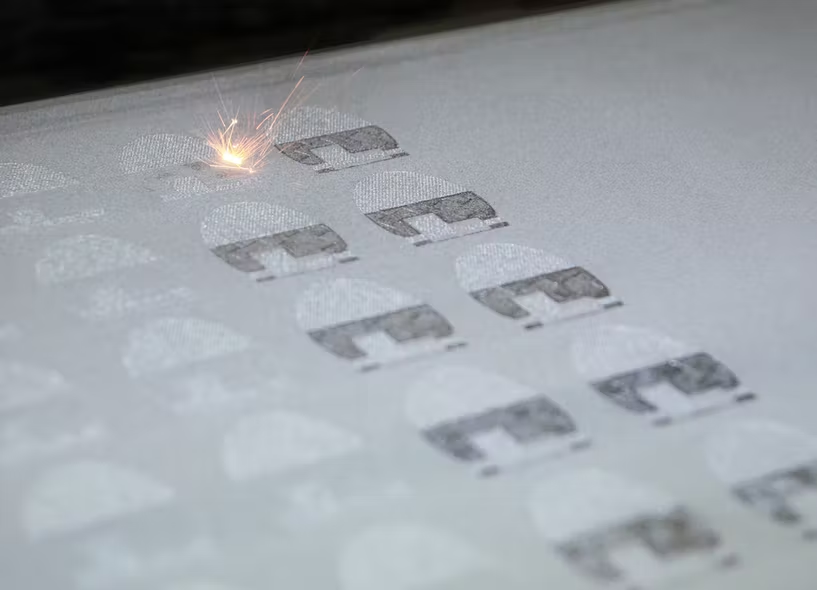

图 1. 在激光粉末床熔合 (PBF) 系统上打印的金属工具零件。

增材制造 (AM),又称 3D 打印,自 30 多年前首次推出以来发展迅速。1984 年,立体光刻技术的发明者 Charles Hull 获得了 3D 打印工艺的第一项重大专利。专利大约在同一时间授予 Stratasys,这是一家开创 3D 挤出热塑性零件的公司。从那时起,行业内发生了很多事情。

立体平版印刷术是基于工业激光的,后来的各种印刷聚合物和金属的技术也是如此。

有几种制造聚合物零件的技术。还原光聚合(VPP)一般使用紫外(UV)光源来硬化光敏聚合物;热量也可以用作能源。VPP 工艺,也称为立体光刻,使用激光在构建缸内逐层固化液态树脂以形成物体。从 2002 年开始,Envisontec(现为 ETEC)推出了一种系统,该系统使用数字光处理 (DLP) 投影仪作为替代光源来固化光敏聚合物。这些系统在某些应用中取代了基于激光的立体光刻。除了一些例外,DLP 系统用于构建比大框架立体光刻更小的部件。小部件 VPP 通常用于各种牙科应用。

聚合物零件生产的第二种主要技术是粉末床熔合 (PBF) 或选择性激光烧结 (SLS)。激光能量熔化粉末状聚合物层,将它们一层一层地融合在一起形成零件(见图1)。SLS 最常用的材料是聚酰胺 (PA) 12,也称为尼龙。输出功能齐全,具有良好的材料特性。由于零件是由熔融粉末制成的,因此表面光洁度很粗糙,通常需要进行后处理,例如平滑或涂漆。在各种工业应用中,SLS 是传统注塑成型零件的替代品,可用于多达数万件的小批量生产,具体取决于零件设计。从 1987 年开始,德克萨斯大学奥斯汀分校的衍生公司 DTM(后来被 3D Systems 收购)开创了这一过程。

材料挤出 (MEX) 和材料喷射 (MJT) 完善了聚合物 3D 打印的图景。前者,广泛称为熔融沉积成型 (FDM),通过喷嘴挤出热熔热塑性塑料来制造零件。后者使用工业喷墨技术将光敏聚合物选择性地喷射到构建板上,通过暴露在紫外线下进行固化。这两个过程中没有使用激光技术。

近年来,功能性金属和陶瓷部件的制造有了显着发展,因为基础技术的价格已经下降。PBF 是迄今为止最常见的金属增材制造工艺。与其相关的聚合物工艺一样,激光束在惰性和加热的构建室内熔化金属粉末以形成零件。构建过程达到了被打印金属合金的熔点,并导致粉末融合成功能金属部件。零件需要在建造完成后必须拆除的支撑结构。与聚合物 PBF 一样,零件相当粗糙,因为它们是由熔化的粉末颗粒制成的,并且通常需要平滑、抛光或机加工才能达到所需的表面光洁度。通常需要对零件进行热处理以减轻在 PBF 过程中产生的应力。对于某些应用,有时需要热等静压 (HIP) 来实现全密度。该工艺可使用多种材料,包括铝、钛、钴铬合金、不锈钢、镍基高温合金和铜。

定向能沉积 (DED) 是一组工艺,其特点是通过类似于焊接的工艺将金属原料熔化成金属部件。原料可由金属丝或金属粉末提供,熔化原料的热源可由激光或电子束提供(见图2)。

图 2. LASERTEC 65 在一台机器上结合了定向能量沉积增材制造和铣削工艺。

立体光刻技术曾经是一项依靠工业激光器的开创性技术。大幅面立体光刻设备仍有需求。传统制造应用程序,例如由 Align Technologies 开发并基于 3D Systems 提供的设备的应用程序,仍然生产大量的 AM 零件。Align 每天生产 700,000 个牙弓。大型零件仍然是激光光聚合具有优势的领域。

然而,如今激光驱动的工艺面临着来自配备 DLP 或 LED 光源设备的激烈竞争。它们足够精确,可以取代激光器,并且能够一次将整个层暴露在光源下,从而提供速度优势。激光聚合是一种矢量过程,本质上较慢。光敏聚合物的喷墨打印也与激光相竞争,尽管部件尺寸有限,并且材料性能受到仅需要喷射低粘度材料的限制。

激光驱动的 SLS 面临来自多喷头融合的竞争,这是一种由惠普开发和商业化的喷墨和红外工艺。同样,高速烧结显示了以低于 SLS 零件的成本生产功能性尼龙零件的潜力。

在金属方面,激光 PBF 仍然拥有最大的市场份额,由一些激光驱动的 DED 技术支持的数量要少得多。电子束PBF正在取得进展,许多新玩家正在进入市场。后者仅占金属增材制造安装基数的一小部分。

激光 PBF 的一个更重要的竞争对手是金属粘合剂喷射。这项技术提供了低成本金属增材制造的承诺。尽管许多资金雄厚的新公司进入了这项技术,但它的增长迄今未能达到预期。这可能归因于与处理生坯零件相关的工艺问题,更重要的是,客户在有效烧结零件方面遇到的困难。这种二次过程是激光 PBF 避免的。

AM 包含一组动态且不断增长的技术和材料。每年都有越来越多的供应商推出令人兴奋的新开发产品,从而在增材制造具有优势的领域开辟新的应用。AM 并不总是有意义的,并且只占制造领域的一小部分。但是,当它确实有意义时,它可以为越来越多的用例提供独特的解决方案以增加价值。该细分市场的活力有望在未来几年实现增长。