在最近发表在《增材制造》杂志上的一篇文章中,作者提出了一种用于熔融沉积成型 (FDM) 3D 打印机打印头的路径规划算法,以生成单笔路径并连续打印形状,而无需为每个层。作者还使用 X 射线计算机断层扫描 (CT) 对制造的样品进行了表征。

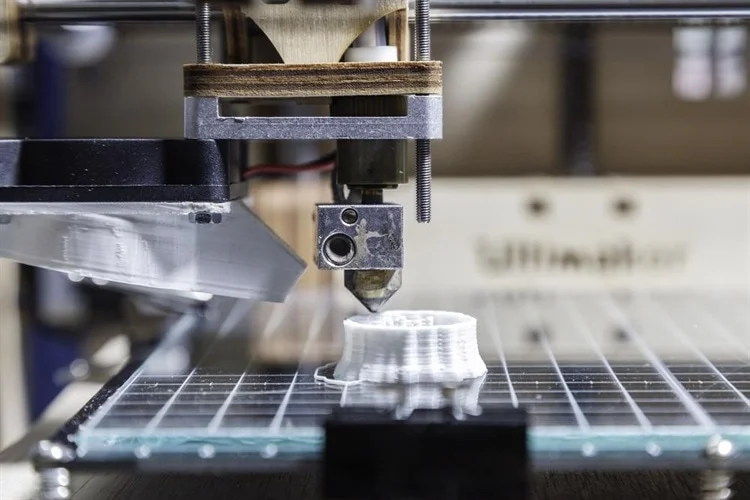

研究: 使用连续碳纤维增强热塑性塑料的 3D 打印机的新型单冲程路径规划算法。 图片来源:Sergi Lopez Roig/Shutterstock.com

应用连续碳纤维的三维 (3D) 打印机受到研究人员的极大关注,并被用于构建复杂的形状。然而,在 3D 打印机中使用碳纤维长丝仍未开发,因为需要额外的步骤来多次切割碳纤维长丝。

背景连续纤维复合材料优异的机械性能使其能够在 3D 打印机材料中得到应用。使用它们的常规方法涉及将它们制造为中间体。

使用树脂或短纤维作为材料的 FDM 3D 打印机的工作方式与使用连续纤维的 3D 打印机不同。然而,使用连续纤维的主要缺点是同一层中的交叉点可能会由于这些区域的过多材料沉积而破坏纤维束,从而限制喷嘴的运动。在这种情况下,限制交叉处的纤维分布而不改变其余部分的印刷可以有条件地解决问题。

可以通过使用喷嘴内浸渍方法或通过使用切片软件创建路径并在交叉点或其他点执行多次切割来限制纤维分布。然而,喷嘴内浸渍法限制了最大纤维体积分数,并且切片软件的应用导致纤维不连续,削弱了束强度。

关于研究在本研究中,作者提出了一种在单个笔划中打印目标几何图形的算法。他们基于目标结构创建了一个欧拉图,并使用带约束的 Hierholzer 算法生成了一条路径。

该算法在轮廓内生成单笔路径,随后将其转换为无向图,进一步转换为欧拉图以形成单笔路径。从欧拉图计算欧拉回路可以确定行程的闭合。最后,这条路径在所有的交叉路口都进行了调整,并转化为几何代码(G-code)。

研究成果在本研究中,作者使用蜂窝和三角形图案作为输入,并使用 X 射线 CT ScanXmate-L080TT 在中央上部观察构建的样本。

结果表明,在顶点折叠部分产生的小间隙是由于纤维的不连续性和未附着到树脂上造成的。这些间隙大大降低了样品的刚度和强度。此外,用 PLA 构建相同的复合物有助于比较形状的再现性。结果没有显示使用 PCA 产生间隙,并且顶点角落的再现性非常高。

形成的间隙是由于三个形状再现性问题。第一个问题是由于包含连续碳纤维的长丝的刚度以及无法在曲率处弯曲导致再现性差。此外,灯丝的惯性矩显着影响了严重曲率下打印曲线的再现性。

第二个问题是晶格曲率扭曲,这会导致打印路径出现错误。虽然准确预测扭转是可能的,但实际上它不可能为零。第三个再现性问题是新打印路径中灯丝的连续性。先前打印的方向与弯曲处的喷嘴方向之间的差异导致未对准。这种错位通过调整参数得到补偿。

结论在这项研究中,作者在基于 FDM 的 3D 打印机中使用连续碳纤维作为材料,并提出了打印机打印头的路径规划方法。所提出的方法为每一层生成了一个单笔划打印路径。每个算法步骤都是单笔路径。

所提出的方法适用于填充周期性图案(具有可变厚度)和没有周期性的复杂图案。尽管本研究讨论了该算法在晶格几何中的应用,但它也可以应用于为其他几何生成单笔划路径。

所提出的算法最适合复杂的几何图案打印。因此,作者期望将所提出的算法与从拓扑优化中获得的模式相结合。此外,这些算法在打印复杂的 3D 结构时的实际实现存在两个挑战。首先是开发一种考虑连续纤维特性的技术,以打印具有 3D 交叉点的目标几何形状。第二个挑战是根据复杂结构的 3D 几何继承的限制来改变算法的约束,并生成合适的路径来打印目标几何。