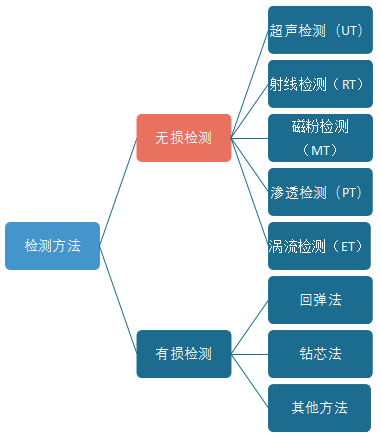

目前我国无损检测方法包括超声检测(UT)、射线检测(RT)、磁粉检测(MT)、渗透检测(PT)和涡流检测(ET)五类,这五类各有千秋但又各有弊端。以超声检测为例,其优点是适用范围广、缺陷定位较准确、灵敏度高、检测成本低等;缺点则是对材质晶粒度有一定要求,对于衰减较大的材料,以及具有复杂形状或不规则外形的试件,检测较为困难。

超声检测(UT)

原理:超声检测的根本原理是超声在遇到声阻抗不同的界面时,会发生反射、透射和散射等效应。通过超声波与试件相互作用, 对声波的反射、透射和散射波进行研究,对试件进行宏观缺陷检测、几何特性测量、组织结构和力学性能变化的检测和表征。

优点:

1、适用范围广,可对金属、非金属和复合材料等多种试件进行检测;

2、缺陷定位较准确,对面积型缺陷的检出率较高;

3、灵敏度高,可检测试件内部尺寸很小的缺陷;

4、检测成本低、速度快,设备轻便,对人体及环境无害,现场使用较方便。

缺点:

1、对缺陷的取向有要求,与声束平行的缺陷难以检测出;

2、对材质晶粒度有一定要求,对于衰减较大的材料,检测较为困难;

3、对具有复杂形状或不规则外形的试件进行超声检测有困难;这一点在相控阵技术推广使用后有很大的改善。

射线检测(RT)

原理:射线检测是指用X射线或γ射线穿透试件,以胶片或者CR、DR作为记录缺陷信息器材的无损检测方法。由于不同密度的物质对射线的吸收系数不同,照射到胶片各处的射线强度也就会产生差异,可根据胶片底片或数字底片的黑度差来判别缺陷。

优点:

1、射线检测定性、定量准确;

2、适合复杂形状工件的检测。

缺点:

1、射线对人体有害,检测时需清场,检验条件受限、速度慢;

2、无法确定缺陷在深度方向的信息。

磁粉检测(MT)

原理:铁磁性材料和工件被磁化后,由于不连续性(缺陷)的存在,使工件表面和近表面的磁力线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕,从而显示出不连续性的位置、形状和大小。

优点:

1、可检测出铁磁性材料表面和近表面尺寸很小、间隙极窄的不连续性;

2、检测费用相对较低。

缺点:

1、不能检测奥氏体不锈钢材料和用奥氏体不锈钢焊条焊接的焊缝,不能检测非磁性材料;

2、对于表面浅的划伤和与工件表面夹角小于20°的分层和折叠难以发现;

3、难以发现工件中埋藏较深的缺陷;

4、对环境存在一定污染。

渗透检测(PT)

原理:工件表面被施涂含有荧光染料或着色染料的渗透剂后,在毛细现象作用下,经过一段时间,渗透液可以渗透进表面开口缺陷中;经去除零件表面多余的渗透液后,再在工件表面施涂显像剂,同样,在毛细现象的作用下,显像剂将吸引缺陷中保留的渗透液,渗透液回渗到显像剂中,在一定的光源下(紫外线光或白光),缺陷处的渗透液痕迹被显示(黄绿色荧光或鲜艳红色),从而探测出缺陷的形貌及分布状态。

优点:

1、可检测各种材料,金属、非金属材料;磁性、非磁性材料;焊接、锻造、轧制等加工方式;

2、具有较高的灵敏度(可发现0.1μm宽缺陷),同时显示直观、操作方便、检测费用低。

缺点:

1、只能检出表面开口的缺陷,不适于检查多孔性疏松材料制成的工件和表面粗糙的工件;

2、只能检出缺陷的表面分布,难以确定缺陷的实际深度, 因而很难对缺陷做出定量评价,检出结果受操作者的影响也较大。

涡流检测(ET)

原理:涡流检测是将通有交流电的线圈置于待测的金属板上或套在待测的金属管外,这时线圈内及其附近将产生交变磁场,使试件中产生呈旋涡状的感应交变电流,探测线圈测量涡流所引起的磁场变化,可推知试件中涡流的大小和相位变化,进而获得有关电导率、缺陷、材质状况和其他物理量(如形状、尺寸等)的变化或缺陷存在等信息。

优点:涡流检测时线圈不需与被测物直接接触,可进行高速检测,易于实现自动化。

缺点:

1、不适用于形状复杂的零件;

2、只能检测导电材料的表面和近表面缺陷;

3、检测结果易于受到材料本身及其他因素的干扰。

由于具有非破坏性、互容性、动态性和严格性等特点,无损检测技术应用范围不断拓展,到目前既包括有色、钢铁、建筑、石油、机械、轻工等传统材料领域,又包括航空航天、高铁、新能源、电子信息等新型功能材料和先进结构材料。现如今已成为工业发展中必不可少的有效工具,在国民经济的各个命脉行业中承担关键角色,是保证和提高产品质量的重要手段,也在一定程度上反映出一个国家的工业发展水平。

近年来随着全球经济高速发展,无损检测行业应用领域不断拓宽,其市场规模也保持了快速增长态势。数据显示,2018年全球无损检测市场容量约为83亿美元,预计到2024年全球市场规模将达到126亿美元。

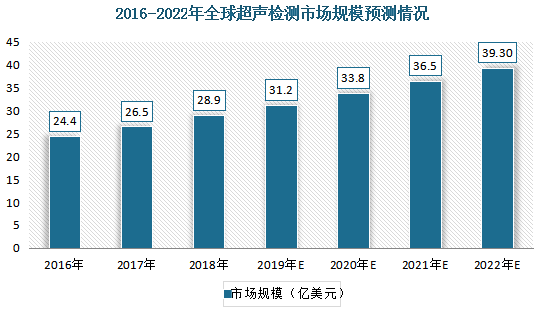

其中,超声检测是最大的细分市场,占比达到33%左右。根据相关数据显示,2016年超声检测市场容量为24.4亿美元,2022年将增长至39.3亿美元,2016-2022年的年复合增长率为 8.3%。

虽然相比于西方发达国家,我国无损检测行业发展起步较晚。但近几年随着我国工业设备、汽车等产业快速发展,国内无损检测市场规模不断扩大,无损检测技术基础研究和应用水平在不断解决这些检测/监测难题时得到快速发展和提高。目前我国无损检测技术水平能够独立解决我国所有工程需求中的绝大部分技术难题,并能开发出大部分常用的无损检测技术装备和仪器,已成为国际无损检测标准和学术界的中坚力量。

近年来,随着国民经济持续快速发展、国家产业政策持续支持、下游应用领域快速发展,我国无损检测市场也得到了良好的发展。根据数据显示,截至2020年底,全国共有检验检测机构近4.9万家,营业收入超过3570亿元,从业人员141万人,市场规模约占全球市场份额的20%,是全球增长最快、最具潜力的检验检测市场。

与此同时,虽然近年来国内无损检测企业总体水平和综合实力有了很大程度的提高,在无损检测基础理论、技术开发、仪器设计和研制及产品应用等方面也都已在世界占有重要的一席之位。但在一些高端无损检测仪器制造方面,与欧美等发达国家仍存在一定差距,如超声、X射线等检测设备等,国产品牌竞争力不足,仍需要大量采用进口的国际品牌。预计随着国内企业不断加大各方面等的投入,改进生产工艺,提高研发水平,改善产品性能,将逐步取代超声、射线检测设备等部分由国外产品占据的市场份额。