据悉,传统的激光粉末床3D打印技术是采用熔化金属粉末的办法来层层堆积的,面临的挑战是在大规模制造的时候存在制造速率低和制造能力产出受到限制的问题。一个解决办法是采用多个平行的激光束来进行同时扫描以提高加工的柔性。最近的研究表明,在采用两个或者更多的激光束进行扫描制造的时候可以实现最终产品机械性能的提高。

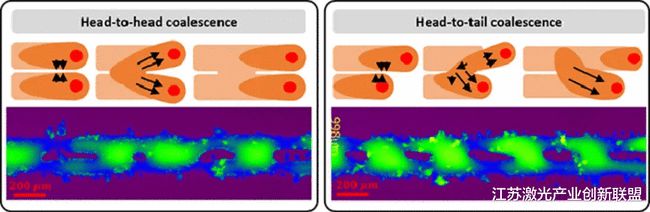

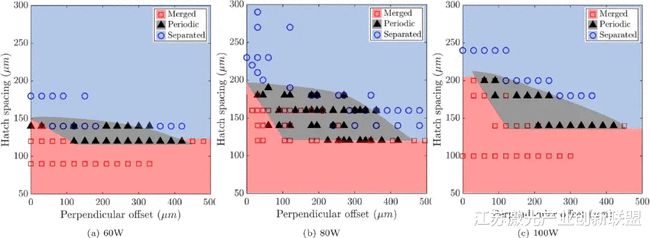

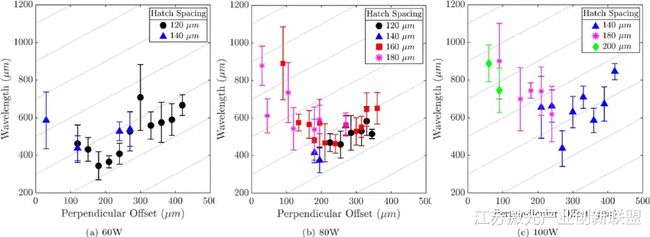

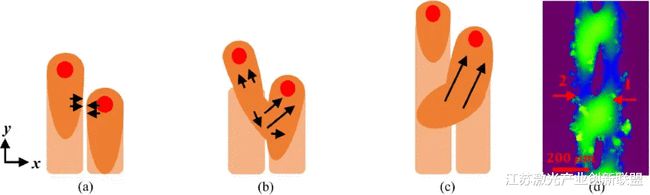

在使用多激光束的时候依然存在一些障碍需要来解决,如熔池的靠近性以及他们之间的相互作用。尤其是,两个相临近的,平行的熔池之间的相互作用问题还没有得到很好的理解。在本研究中,两束激光来产生两个平行的熔池,这两个熔池在空间上存在一定的偏移。通过采用空间不同的偏移量,实验结果显示在完全合并的和完全分离的两个区域,存在一个新的区域会产生周期性的两个熔池的合并。高速相机摄影结果显示形成这一合并的机理存在两个不同的情形,我们称之为头部-头部和头部-尾部合并。通过改变加工参数,包括激光功率和空间的偏移量,周期性的结构变化同时伴随着不同的波长,可以在工程中利用这一双激光束的办法来实现。

1. 背景介绍

增材制造技术又叫3D打印技术和快速成型技术,是一种通过层层堆积来制造出三维实体的一种先进制造技术。在当前,金属AM技术广泛的应用于航空航天、汽车和许多其他的工业领域中,这是因为该技术具有容易制造复杂形状的能力和可以经济的制造出复杂的部件。以激光为能量的粉末床(LPBF -LBM )打印技术是最为常见的一种金属AM技术。在传统的LBPF中,使用高斯能量分布的激光束作为能量源来熔化金属粉末以制造出最终的产品。然而,该技术存在制造速度慢和其他技术缺陷,使得该技术在工业中应用所占据的份额还比较小。

目前已经有诸多的研究是关于如何提高粉末床金属打印过程中所面临的问题和挑战。例如,大量的研究是关于探索使用多激光束或定制的光束来解决问题的可能性。数值模拟技术也发展起来用来探索能量分布的形状,如高斯分布的能量是如何影响到最终的产品结构和性能的。在焊接技术领域中,采用衍射光学元件 (DiffractiveOptical Element ,简称 DOE)所产生的新颖的光束轮廓(DOE是一种基于光波衍射理论,利用计算机辅助设计,采用超大规模集成电路制造工艺在基片上或传统光学器件表面刻蚀出台阶或连续浮雕结构而形成的光学元件),为熔池的尺寸控制提供了巨大的空间,并由此提高了加工的效率。Renishaw则在AM设备中引入了四个独立控制的激光源。Hong等人则使用这一特定的Renishaw的设备来比较了采用单激光束和多激光束制造的产品的结构和性能。Zhang等人则实施了相似的实验。Slodczyk等人的研究则显示采用DOE所得到的矩形光束所得到的熔化速率比较大,且同时可以保证熔池的稳定性。Sundqvist等人也解决空间的温度场和瞬时改变的激光束条件下的分析模型。这可以帮助来快速的预测多激光束焊接时的温度场的轮廓。进一步的,Tsai等人则构建了一个三光斑的粉末床打印系统,并引入了DOE到这一装置中。较短的处理时间和以此同时低的表面粗糙度都可以实现。

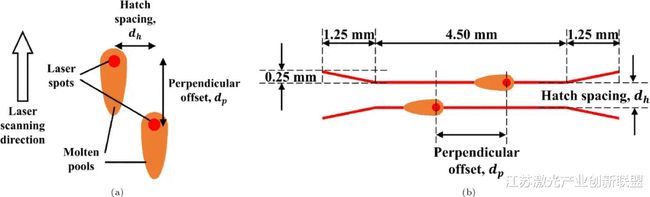

为了更好的定义在本实验中两个激光束的相对位置,我们引入了两个参数,如图2(a)所示。两个红色的圆圈代表的是两个激光光斑,他们平行且独立。

非常明显的是,粉末床打印的更为广泛的适应性在于提高制造的柔性和尽可能的在一次加工的时候采用更多的平行的激光束来进行加工。在早期利用两个激光束进行加工的时候。两个激光束所产生的熔池一个是作为预热或后热的光源来减少温度梯度和由此提高产品的机械性能。我们相信在这两种情况下一定存在一定的间隙,称之为完全合并和完全分离的区域的过渡区。例如,平行光束的分辨率的极限在哪里就没有建立起来。同时,尽管有研究实施了单一熔池熔道的宏观结构和形貌的研究,但采用平行激光束进行加工的关于显微组织的关键问题仍然没有解决。

为了理解以上所面临的问题,我们使用两个同样的,平行运行的激光束作为粉末床3D打印的能量源进行打印。通过将两个熔池的熔道靠的非常近,我们研究了熔池在合并时的相互作用。这样做之后,两个熔池之间分辨率的关系就建立起来了。与此同时,我们开始理解当两个熔池熔道从合并开始逐渐移开一定距离之后形成完全分离之间的过渡情况。

除了进行两个熔池熔道的横向空间偏移之外,我们还在两个激光之间引入一个时间的偏移,这样可以有效的产生一个线性的空间偏移。引入的这一时间偏移可以允许我们进一步的研究两个靠近的熔池在这一宽广的参数范围内的相互作用。我们发现了一个新的区域,该区域中周期性的结构可以在每一个不同的激光能量下的一定的空间偏移中产生。此外,在这一范围内调节空间偏移量可以改变这一周期性结构的波长。

2. 实验系统

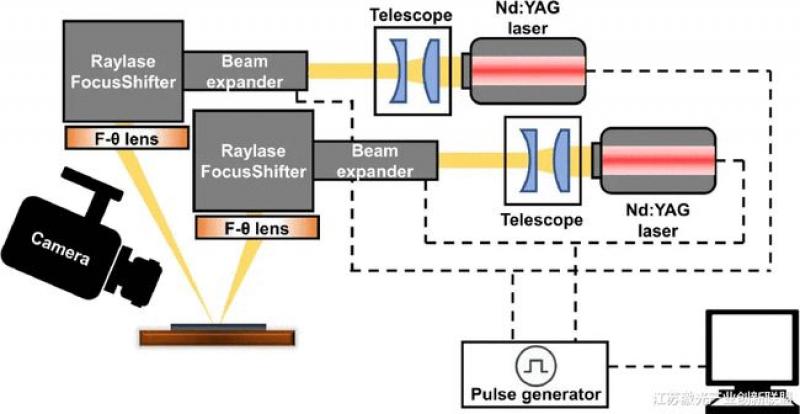

图1所示为本实验所采用的双激光实验系统。在这一系统中,两个波长为1070nm的具有高斯能量分布的激光运行在连续波的模式下作为激光能量源、激光束,在经过聚焦镜进行窄化后,通过一个3D扫描系统进行放大,2D扫描振镜和一个 F-θ镜。每一个扫描系统的扫描范围为178 × 178 mm exp(2)。通过将两个扫描振镜并列排列,一个搭接的扫描区域为20 × 178 mm exp(2)。两个激光束和扫描振镜均通过安装在电脑中的控制卡来进行控制。一个脉冲生成器用来控制两个激光的发射和由此产生两个激光束中的空间上的偏移。然而,这一脉冲生成器只是影响两个激光的切换。一旦激光束开启,就会以连续波的形式进行不断的发射激光。

3. 研究结果

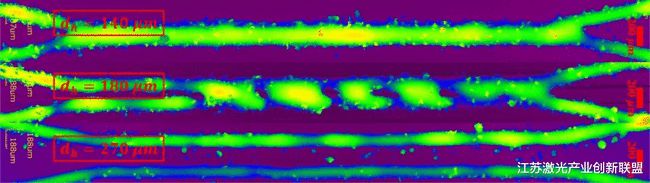

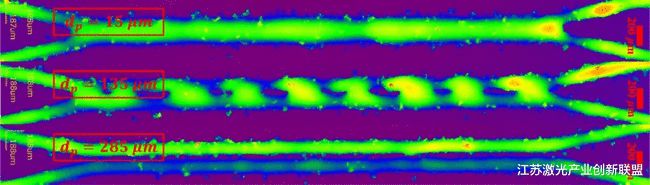

图3所示为一个共聚焦的照片,显示的是两个不同的扫描间距是如何影响最终的熔池熔道的,此时的情形为垂直的偏移进行保持的恒定值的情形。图片中的不同颜色代表的是样品的不同的高度,其变化从紫色的未扰动的基体材料的表面到在基材表面之上大约 100 µm的高度为黄色。在此时,两个激光运行的功率为80W,扫描速度为150 mm/s。垂直的偏析量保持在120 µm,而三个不同的扫描间距进行了采用,分别为140、180和 270 µm。对所有三个实验,其顶部的线到底部的线通过垂直偏移来实现。两个激光从左边到右边移动。

4. 主要结论

研究人员通过引入两个参数:即扫描间距和垂直的偏移量,来作为粉末床打印时的两个同一的激光。研究人员发现在两个完全合并和完全分离的相之间的显著的区别。这一过渡的相产生了一个周期性的结构,将会非常难以采用传统的粉末床工艺的单激光制造出来。对于特定的激光功率,周期性的结构的发生制造一个特定的被定义为扫描间距和垂直的偏移量的情形下出现。通常来说,为了获得周期性的结构,需要同时满足扫描间距和垂直的偏移量且具有较高的激光功率。

为了进一步的研究周期性结构的波长和形成机理,揭示出两种现象,一种是头部-头部合并,一种是头部-尾部合并。头部-头部合并的情形发生在当垂直偏移小于两个激光造成的熔池的长度的一般的情形,头部-尾部合并的情形发生在当波长线性的随着头部-尾部的垂直偏移量增加的时候。同时,通过使用熔池的长度来均质化垂直的偏移量和波长,研究人员发现不同激光功率所产生的波长会崩塌成一个单一的模式,此时的情形同垂直偏移量相冲突。

下一步,我们将会进一步的探究这一双激光束的加工手段来制造周期性的结构。如,一个较高的扫描速度和较高的激光功率所产生的较长的熔池也许可以用来进一步的证实当前的结论。这一双激光束的设置将会有利于增材制造的时候来提高制造速率和有可能用多激光束来进行表面织构。同时,我们将会分析在改变加工工艺窗口的时候所得到的显微组织的变化。我们相信,这一办法所产生的不同的能量分布和得到的熔池会同传统的工艺不同,由此显微组织也不同,包括晶粒尺寸和方位以及可能的气孔的分布。到那时,这一办法将会成为工程中制造特定显微组织和定制局部性能的一种的新的手段。