目前,针对汽车制造领域,无损检测技术主要用于车辆成品的质量检测,包括车身、底盘的焊接件、锻造件、铸造件等,这一领域的应用相对广泛又比较成熟。随着现代机器人技术、自适应技术、自动控制技术、计算机技术等高端技术与无损检测技术的不断融合,汽车领域一些新的应用点也逐渐被挖掘出来。

无损检测在汽车工业上的发展趋势是建立完善的质量管理体系、加强过程主动检测技术的研发及应用,加强对新材料无损检测技术的研发应用。

NO.1 新能源汽车动力电池涂胶粘结质量检测系统

随着新能源汽车行业的快速发展,新能源汽车起火的安全事故时有发生,其安全性越来越受到公众的关注。作为新能源汽车最核心的组成部分,动力电池的安全和质量至关重要,据统计,新能源汽车约80%的故障来源于动力电池。

目前动力电池一般采用有机硅进行密封,有机硅密封胶具有优异的性能,可满足动力电池的防震、防水、阻燃、导热的需求,有效提高动力电池的安全性。受工艺控制及老化等因素影响,有些电池涂胶会出现部分脱粘问题,在汽车长期运行下会引发局部过热甚至起火的安全事故,因此对涂胶粘结质量进行检测至关重要。

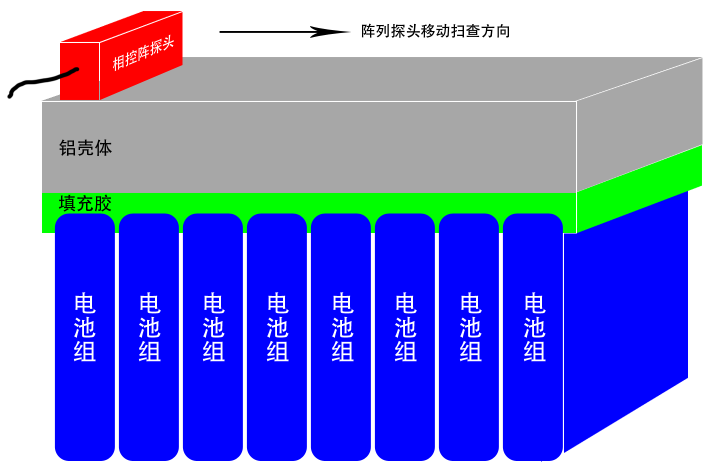

针对此问题,广州多浦乐电子科技股份有限公司开发了一套动力电池涂胶粘接质量相控阵超声检测系统,如图1所示,系统采用ROBUST相控阵板卡、全自动化多轴扫查系统并配以高频、大阵元的特殊设计传感器,能够实现快速大面积二维精细化扫查,成像清晰、效果较好,可实现涂胶质量的高速可视化检测。

图1 动力电池涂胶粘接质量相控阵超声检测系统

智能化分析系统在扫查结束后会自动生成粘接率统计,省时省力,轻松完成数据分析。电池胶装结构及检测原理如图2所示。

图2 电池胶装结构及检测原理示意

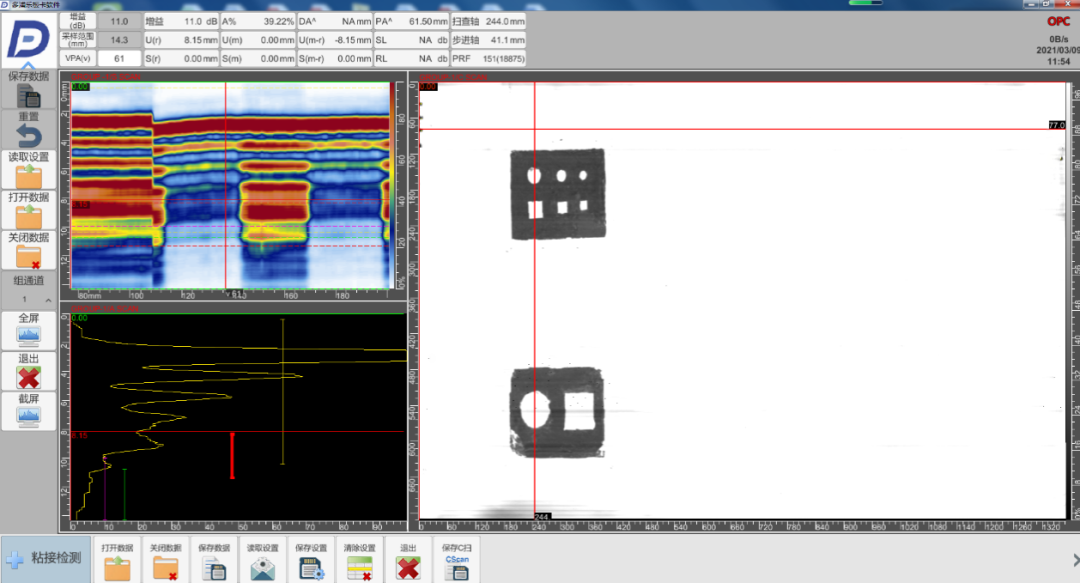

电池涂胶检测界面示例如图3所示,C扫描图中,黑色部分代表粘结质量良好的区域,黑色区域内白色方形和圆形部分为脱粘区。整个系统检测图像清晰可辨,同时能形成涂胶合格率分析,从检测到出具报告全部自动完成,大大提高了自动化检测效率。

图3 电池涂胶检测界面示例

NO.2 车用变速箱齿轮焊缝检测系统

汽车变速箱齿轮是汽车传动过程中的关键部件,直接关系到汽车行驶安全。目前齿轮焊接中主要采用电子束焊以及激光焊接技术,受焊接工艺、焊工操作或焊机设备等因素影响,焊接中不可避免地会产生各种缺陷,如气孔、裂纹、夹渣或未焊透等。为了保证行车安全,我国相关规定要求变速箱齿轮在出厂前须经过严格的焊缝质量检测。

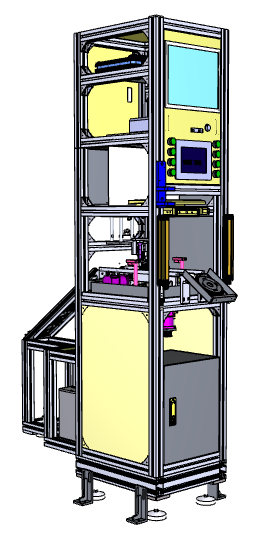

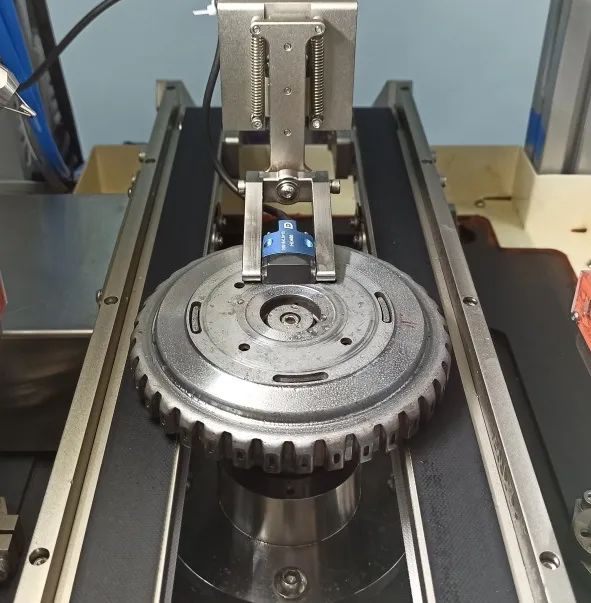

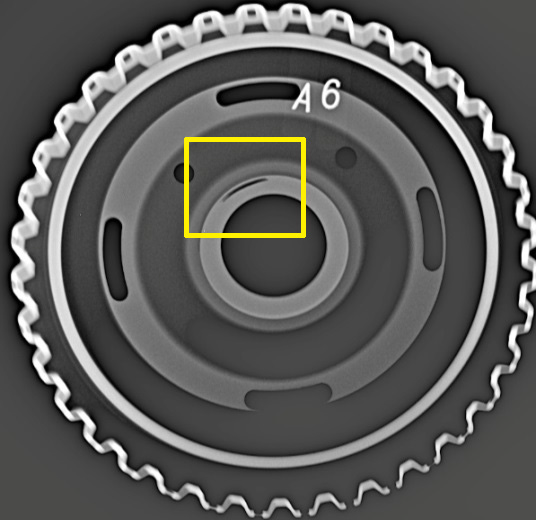

该齿轮焊缝相控阵超声检测系统如图4所示,由相控阵超声检测板卡、探头、工控机、检测工作台、触控操作屏、控制柜等部分组成。

图4 齿轮焊缝检测系统3D结构示意

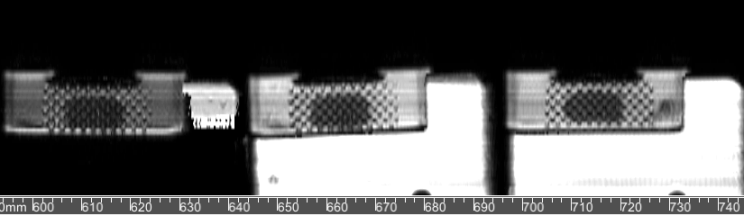

系统设计充分考虑了汽车零配件企业生产节奏快、日产量高以及检测人员专业化程度低等特点,选用高等级零部件以保证设备长期连续稳定的无故障运行,采用全傻瓜式操作设计,操作员只需将齿轮工件放入指定检测工位,拨动开关,仪器便开始进入全自动检测程序,30秒内即可自动完成一个齿轮焊缝的相控阵超声全记录成像检测、焊缝缺陷自动分析识别、不良品工件自动剔除分选等全流程操作,如图5和图6所示,大大简化了车用零部件企业的人力物力,严格把控了齿轮产品质量。

检测完成后,合格品将滑入合格品槽中,不合格品滑入不合格品槽中。根据后续产品质量改进及焊接工艺分析需要,可对不合格品实施手动复检,精准标出缺陷位置后进行破坏性验证,并改进与优化后续焊接技术工艺,以保障产品质量。

图5 齿轮焊缝现场检测照片

(a)检测图像

(b)缺陷显示

图6 不良品工件检测数据图谱

NO.3 车用零部件快速检测系统

车用零部件种类繁多、形状各异,难以用统一的检测方式进行检测。设计制造了一套水浸多轴机械手检测系统,如图7所示,系统往复运行精度高,适用于平板、棒材、管材等工件,可检测涵盖气孔、夹渣、裂纹、粘接不良、分层等类型的缺陷。配以自主研发的ROBUST相控阵板卡,可实现数据的快速实时上传,满足汽车零部件批量快速检测需求,同时系统配备智能自动识别功能,能够自动识别出缺陷并计算合格率。

图7 水浸多轴机械手检测系统

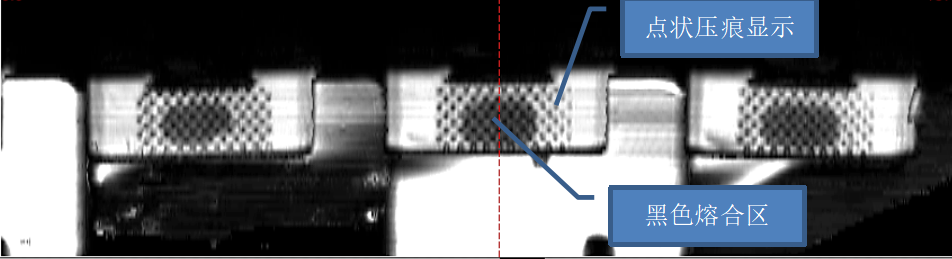

电池部件中一些关键压紧装置的零部件采用了点状压接的形式,压接不牢会引起电池松动或者局部过热等问题,因此需要对此类零部件的压接质量进行全面检测。运用上述水浸多轴检测系统,采用高频检测手段,能够在系统C扫描图中清晰地看到压接情况,如图8所示。图9所示为电池零部件检测图像分析示例。

图9 电池零部件检测图像分析示例

结束语

除上述的几个汽车自动化检测案例外,多浦乐公司在压铸电控箱、安全气囊以及车桥检测等领域也开展了自动化研究,成果较为显著。

当今汽车制造领域的超声无损检测已迈上了一个新的台阶,借助汽车行业高度自动化生产的优势,可将无损检测技术嵌入到生产环节,通过简单的改装或过程管理,在生产工序中加入质量检测环节,达到加强过程质量监管和控制的目的。

未来,随着智能无损检测技术的不断进步,先进的检测技术与汽车智能技术相互融合,建立健全整车智能质量管理体系、加强过程主动检测技术的研发及应用将是汽车检测的发展趋势。