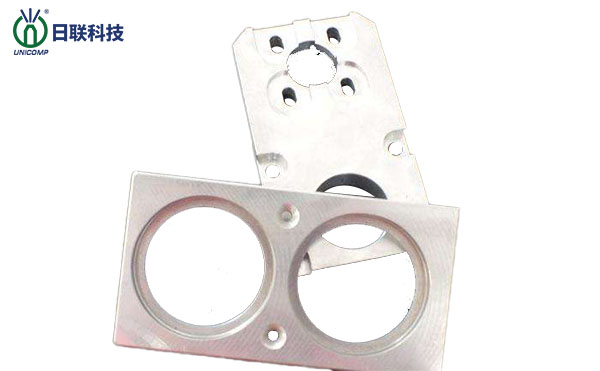

因为铝铸件具有尺寸精确、表面光洁等优点,一般经过机械加工即可直接使用,这样既提高了金属的利用率,又大大降低加工设备和铸造工时的价格。便于使用压铸组合等金属或非金属材料,既节省装配工时,又节约金属。尽管铝铸造具有诸多优点,但仍存在一些问题有待解决。例如:压铸时,由于液态金属充填型腔速度大,状态不稳定,所以采用普通压铸。对于复杂的内凹铸件,铸造时容易产生气孔,无法进行热处理,压铸难度较大。

整个产品的质量问题往往影响到铝铸件的整体质量,如汽车工业,铝铸件是工业中的一个重要组成部分,制造企业对轻量化的投资也越来越多,铝合金作为轻质材料,是降低汽车重量的有效方法之一。例如制造汽车发动机的汽缸、活塞、泵、齿轮箱、制动器等数十种重要零件。

铸件生产过程中,铸造缺陷一直是困扰铸造企业的一大难题,而铸造缺陷问题的解决会影响铸件的质量,由于种种原因,在铸件表面及内部出现各种各样的现象,制造过程中常见的铸造缺陷有100多种,我国国家标准GB/T5611-1998《铸造术语》将它们按形貌特征分为8大类:1、多缺陷2、孔洞类缺陷3、冷隔类缺陷4、表面类缺陷5、夹杂类缺陷6、外观类缺陷5、夹杂类缺陷6、形状及重量类7、夹杂类缺陷。

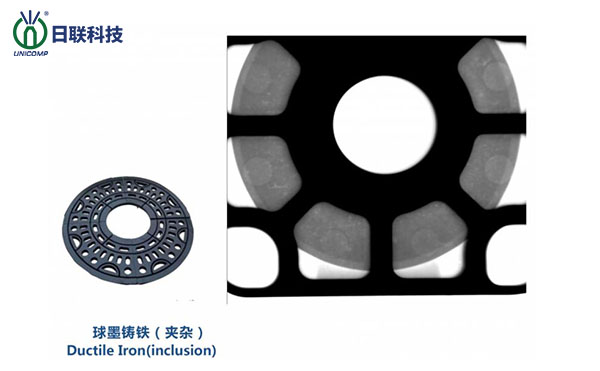

铸件质量的控制与检验是铸造过程中必不可少的,而对铸件内部质量缺陷的检测通常可通过X射线对铸件进行无损检测,判断缺陷和质量。

对复杂铝铸件,有时需对其内部结构进行检查,以确定其是否符合设计要求。由于铝铸件损坏严重,为确保质量,生产企业普遍重视缺陷和质量检测,但常规方法无法检测出铸造中的大部分缺陷,从而无法保证其质量。铸造件的质量评定方法很多,其中X射线检测效果最好,它能在不破坏被检测对象的情况下,检测其内部结构和机械性能等信息,使许多缺陷(如:气孔、砂眼、缩孔、夹渣、渣孔、缩松、冷隔、裂纹等铸件内部缺陷)一目了然,并具有直观、便于对缺陷做定性定量分析。

X射线装置能探测X射线的穿透能力和物质密度的关系,并能区分不同密度物质的不同吸收特性。所以,如果观察物体破裂,厚度不同,形状变化,X射线吸收率不同,得到的图像也会不同,从而产生明暗对比的黑白图像。X射线检测设备在不损害自身产品的情况下,利用X射线成像原理,能清晰、直观地检测出铝铸件内部存在的裂纹、冷隔、砂眼、气孔、渣孔、缩松、氧化夹渣等缺陷。