2、生产过程:

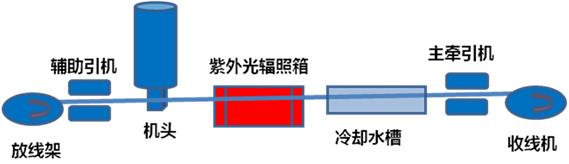

图1 紫外光辐照交联生产线示意图

3、 技术优势:

(1)生产周期短,缩短交货期:紫外光交联工艺经过紫外光辐照即可完成在线交联,进入下一道生产工序,不需水煮,也无需在一定时间内放置才能完成交联;

(2)设备投资少、占地面积小:紫外光辐照交联设备的价格仅是电子束辐照设备的1/10~1/5。安装仅需在原基础生产线上增加该设备即可,无需其他设备投入。紫外光辐照交联设备在基础生产线上只占用不足3米的长度,占地面积不足7.5平米,而高度空间2.5米即可;

(3)不产生预交联:停机后不用清理螺杆和机头,挤出后绝缘表面平整光滑;

(4)节能环保:能耗与硅烷交联、过氧化物相比较要低,不产生污染物;

(5)生产成本低:紫外光交联电缆材料的价格明显低于其他交联电缆材料;

(6) 提高了电线电缆的电气性能:紫外光交联电缆常期工作温度105℃,与硅烷交联电缆长期工作温度90℃相比其热性能提高16.7%。同种型号的电缆在相同工作温度下,紫外光交联电缆使用寿命较硅烷电缆提高;在相同输送容量下,紫外光交联电缆可减少线芯实际截面。

下表为紫外光交联技术与硅烷温水交联和电子辐照交联的对比(由于过氧化物交联一般适用于中高压电线电缆的生产,在此不作比较)

|

交联方法 |

紫外光交联 |

硅烷温水交联 |

电子辐照交联 |

|

原材料价格 |

比正规品牌其他交联材料价格低;材料价格随现货聚乙烯基料波动 |

|

|

|

性能 |

交联后的成品的热收缩几乎为零,经国家级部门检定,各项性能优于硅烷交联,电缆使用寿命更长 |

热收缩大,同时因其交联原理是吸水后水解交联,由于水的存在而导致材料电性能、力学性能相对较差 |

由于电子束能量太大往往会在交联的同时打断了聚乙烯分子链,使得材料性能下降 |

|

生产操作 |

使用普通挤出机,挤出温度范围大,±20℃,无预交联情况,停机后无需清理螺杆和机头,下次生产加到温度即可开机 |

温度偏差要求严格,易出现预交联疙瘩,每次须清理螺杆和机头,废料约10kg,增加劳动强度 |

需进行二次加工 |

|

优势 |

重点工程投标时要求辐照交联 |

温水硅烷交联后铜导体易变色发黑,且绝缘表观差。 |

|

|

交联成本 |

耗电量50kW/h |

水煮或蒸汽耗电量300kW/h |

成本高 |

|

生产效率 |

与温水交联生产速度相当或超过 |

|

大截面电缆的生产速度极为缓慢 |

|

生产周期 |

绝缘完工即可投入下道工序节约时间,提高效率 |

等待水煮或蒸,一般3至8小时不等,之后须等水分挥发完才能进入下道工序 |

需收盘后重新进行二次加工 |

|

贮存 |

生产完的余料存放在避光的环境中,下次正常使用 |

一般开启包装后需要5小时内用完,如剩余料下次使用会出现预交联现象 |

|

|

低烟无卤产品 |

可生产辐照交联低烟无卤阻燃聚烯烃绝缘电线电缆,性能优越 |

不可生产交联低烟无卤产品。由于低烟无卤材料中含易吸水的金属氢氧化物,因此不适合进行温水交联,市场无成熟硅烷交联低烟无卤产品 |

可生产辐照交联低烟无卤聚烯烃绝缘电线电缆 |

|

缺点 |

不能生产架空线(架空线需要添加大量炭黑,而炭黑会吸收屏蔽紫外光,因此无法交联) |

产品性能相对较差,生产温度控制、材料储存条件严格,需进行二次水煮,耗时。不能生产低烟无卤产品。 |

设备投资大,维护、操作复杂、需进行二次加工,工序复杂。不适合大截面的电线电缆的生产。 |