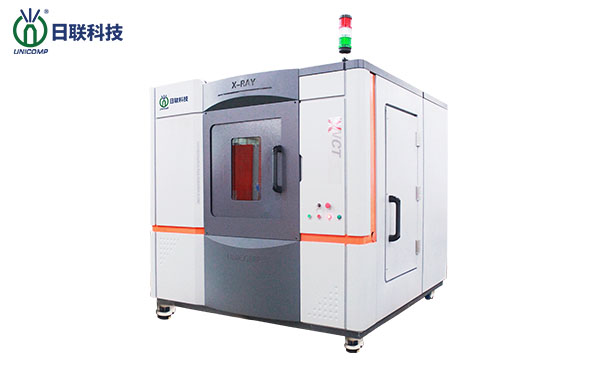

无损检测技术是在不损伤被检测对象的条件下,利用材料内部结构异常或缺陷存在所引起的对热、声、光、电、磁等反应的变化来探测各种工程材料、零部件、结构件等内部和表面缺陷的技术方法。X射线检测设备是常用的无损检测手段之一,工业CT是基于X射线检测设备的成像原理,是一种计算机断层扫描成像技术。

发动机的外壳——发动机缸体,大部分是由铝合金材料制成,其尺寸较大,壁厚不均,结构极其复杂。为了精确判断发动机的失效情况,一般会利用工业CT断层扫描成像技术对发动机进行检测,然后观察CT断层扫描图片,判断缺陷的位置和大小,为后续的再制造提供依据。

工业CT检测发动机,结果与分析有以下一些应用。

1、三维结构及表面缺陷

X射线扫描发动机缸体后,数字成像系统将得到三维检测图,通过缩放、旋转、移动等功能可以详细观察缸体的内外结构,结合标尺,可确定缺陷的位置和大小。通过调整X射线检测图像的清晰度和分辨率,可以观察到缸体表面的破损、裂纹等缺陷。

2、内部缺陷

通过断层扫描可以发现发动机缸体内部各个位置的缩孔、裂纹、铸造瑕疵等缺陷。检测轴可以沿X轴、Y轴和Z轴方向,还可以任意角度倾斜进行图像观察,所以使用工业CT检测内部缺陷没有任何死角。通过调整清晰度、分辨率,可清晰观察到缸体内部的疏松、缩孔等现象。

3、数模对比

发动机制造完成后,一般都需要将样品和模型进行对比,这个过程一般都是通过工业CT及分析软件,可以将CT数据与CAD数模或者CT数据进行最佳拟合,以直观的颜色编码对分析的结果进行可视化,不仅可以得到工件整体的偏差,还能得到感兴趣区域的具体偏差值。

4、壁厚分析

发动机腔体结构复杂,工业CT能够自动定位面积不足或壁厚过厚、间隙过大的位置。密闭空间内尺寸利用传统的三坐标测量方法根本无法实现,在工业CT的检测图像上可直接对试件进行测量,主要用于非破坏性试验,可快速并精确地测量复杂零件壁厚的微小变化。

5、尺寸测量

发动机内部结构复杂,尺寸众多,对测量精度要求很高。产品的实际尺寸往往不可或缺,但因物体型面复杂或客观物理条件限制等原因会出现无法获取的情况,CT技术能很好地应对此类问题。