中核武汉核电运行技术股份有限公司(简称中核武汉)是国内专门从事核电厂部件和设备的无损检测技术和装备研发,以及工程技术服务的单位,下设核工业在役检查中心等多个分支机构,涉及和涵盖的无损检测方法主要包括射线检测、超声检测、涡流检测、渗透检测、磁粉检测、目视检测、核泄漏检测、相控阵超声检测、衍射时差超声检测、数字射线检测以及阵列涡流检测等。

近年来,中核武汉围绕核设备无损检测技术的可靠性提升以及检测装备的自动化和智能化,开展了一系列研发工作,先后在蒸汽发生器传热管涡流数据自动采集分析和远程数据分析系统、基于多路复用芯片技术的阵列涡流检测探头研制、基于超声信号空间重构的缺陷分析技术研究、声鼠标(Acoustic Mouse)成像算法和堆内构件围板螺栓浮游式超声检测系统开发等方面取得了一定进展。

蒸汽发生器传热管自动涡流数据采集分析和远程数据分析系统

中核武汉早年研发的蒸汽发生器传热管检测系统及数据采集分析软件(CEddy)主要用于核电厂蒸汽发生器传热管的涡流自动检查中,但随着核电市场规模的不断扩大和相关技术的发展进步,需要更高效的检测效率、更智能的流程管理以及更可靠的分析模式。为此,中核武汉适时启动了涡流检测系统的自动化和智能化开发。2020年,中核武汉在CEddy软件系统的基础上,开发了基于实时数据采集校核、协同控制、数据自动分析以及工作流程管理的涡流软件平台,可实现传热管检测的全自动数据采集和自动信号分析。

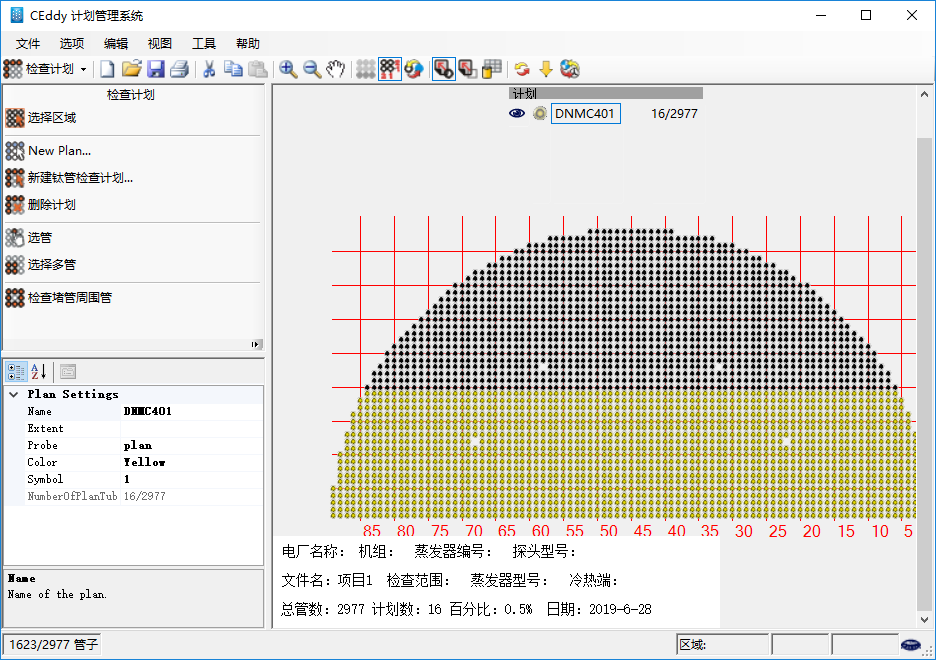

整套系统利用远程实时传输技术和协作管理技术,其涡流检测协同管理平台软件界面如图1所示。其通过数据管理服务器,为各子系统提供更多的参数和数据,使系统集成度更高,提高了检测效率;采用实时显示技术实时显示检测过程,辅助实现自动标定、历史缺陷校核、传热管检查计划自动规划等功能,可实现检测过程自动化;数据管理平台集成了所有的检测对象信息、检测方法信息、检测人员信息等,便于管理人员对检测过程进行监控和调度。

图1 涡流检测协同管理平台软件界面

目前,公司已完成了基于缺陷识别规则的涡流数据自动分析,后续将结合大数据分析、机器学习等技术,开发涡流缺陷的智能分析,形成基于数据库的涡流智能检测平台。最终实现信息管理平台化、信号采集自动化和缺陷分析智能化功能。

基于多路复用处理芯片的阵列涡流检测探头研制

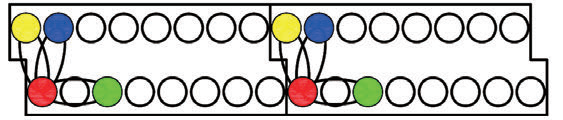

阵列涡流检测技术是通过多个“激励-接收”线圈组分时激励并进行涡流信号采集的,其应用较广泛。近年来,着力开展了涡流多路复用集成电路IC芯片的研发工作,期间中核武汉攻克了阵列技术指标要求、结构优化设计、芯片加工工艺、测试技术等多项关键技术,研制出了可内置于阵列探头前端的涡流多路复用电路IC芯片。该芯片信噪比高,具有多种可选择的激励时序类型,阵列涡流探头外观及结构如图2所示,相应阵列涡流信号处理软件界面如图3所示。

图2 蒸汽发生器传热管阵列涡流探头外观及结构

基于阵列涡流检测技术,研制了用于检测各类管材(核级传热管、非核级换热管)、棒材(燃料棒)、平面(乏燃料水池焊缝)、仿形(六角管)、异型(汽轮机叶片)、柔性(反应堆压力容器顶盖排气管贯穿件)构件等的阵列探头,并成功应用于核设备的制造、役前检查和在役检查。

基于超声信号的空间重构缺陷分析技术

基于超声信号空间重构的缺陷分析技术是通过对高速高精度的超声自动采集数据的三维空间重构,获得极为丰富的空间数据信息和更直观的数据显示方式。以超声数据的空间重构技术为基础,研究核设备典型缺陷的特征提取技术和空间测量技术,辅以检测超声数据的自动分析,可以大大提高超声信号的分析效率和准确性。

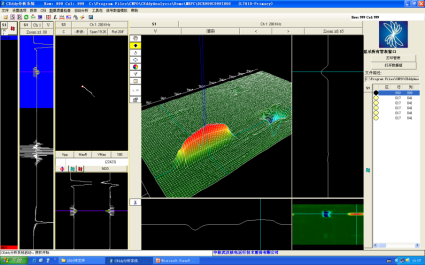

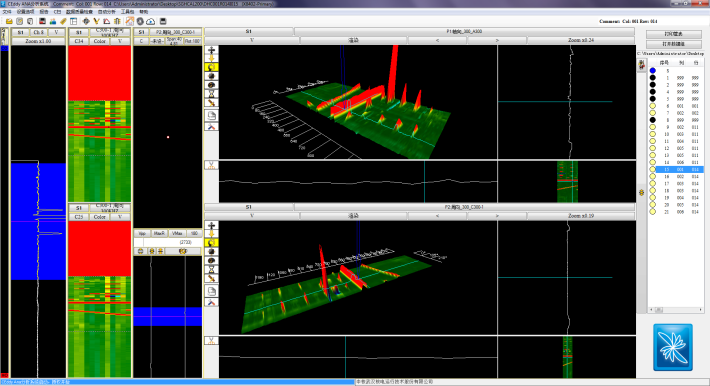

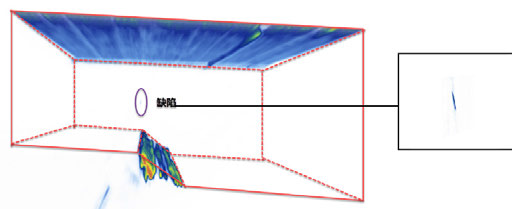

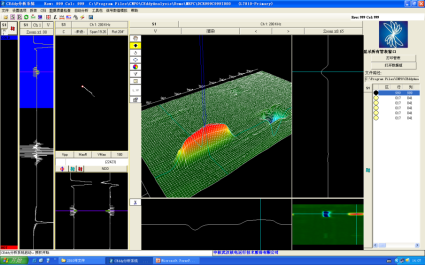

基于超声信号空间重构的缺陷分析技术可将自动超声检测数据原有的二维显示模式转换成更为直观的三维场模式,如图4所示。其能够以140帧/s的渲染速度显示512×512×64个空间像素点,并能以切片和切块的方式显示特定区域的详细信息,从而采用独立定义任意幅值的透明度的方法来突出关键区域数据。

例如,以三维场数据为基础,对核反应堆压力容器的超声检测数据进行一系列预处理后,采用三维的边缘跟踪算法获取所有疑似信号的轮廓,对其相对的空间特征信息进行分类,排除伪缺陷和结构信号。实现对反应堆压力容器缺陷信号的自动识别,并可实现缺陷尺寸的自动测量。

声鼠标成像算法

声鼠标(Acoustic Mouse)成像算法的原理是:通过图像降维算法提取单个二维或者多维超声数据中的特征信号,以该特征信号为标记采用相关性搜索算法,计算时间序列相邻的两组数据之间的相对位移;再采用叠加或者延续的方式将后一组数据拼接到之前的数据上,通过一些连续数据的拼接实现无编码的手动超声数据成像和存储,方便手动超声的数据分析、存储和追溯。

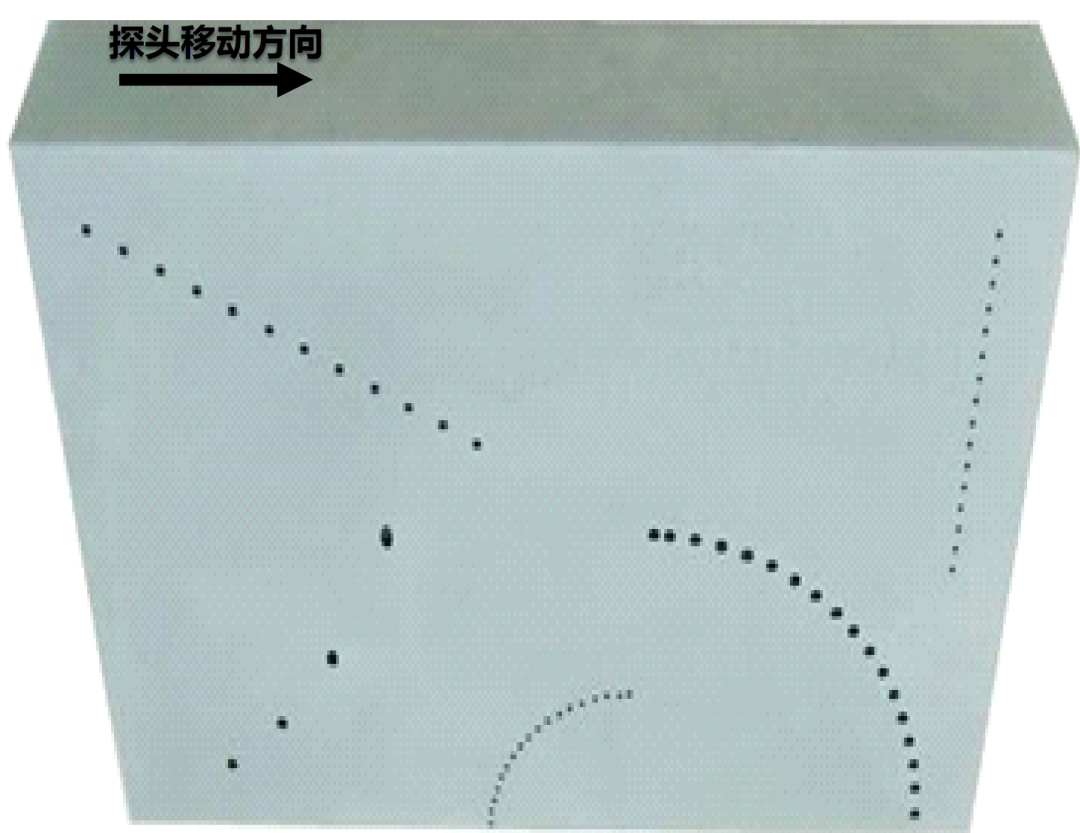

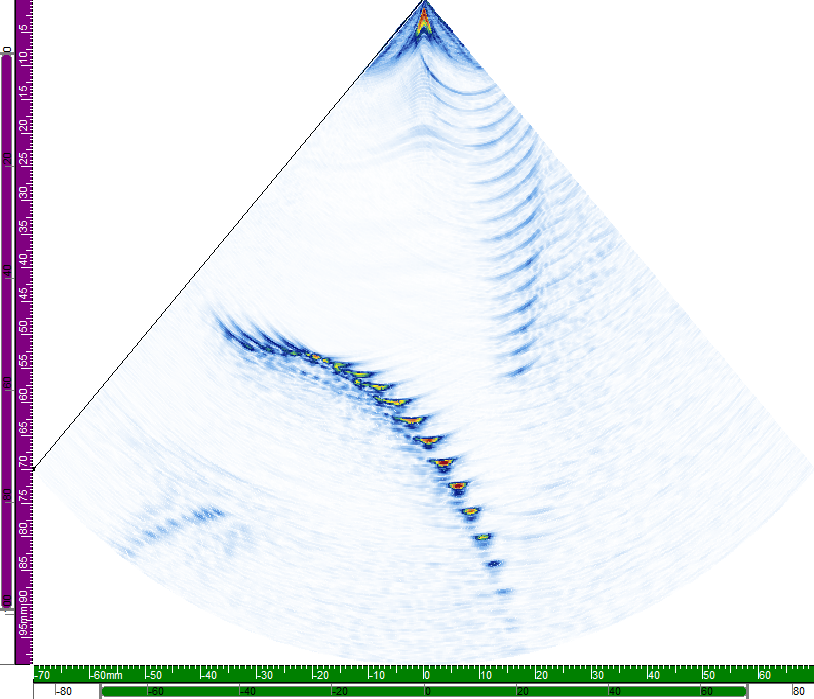

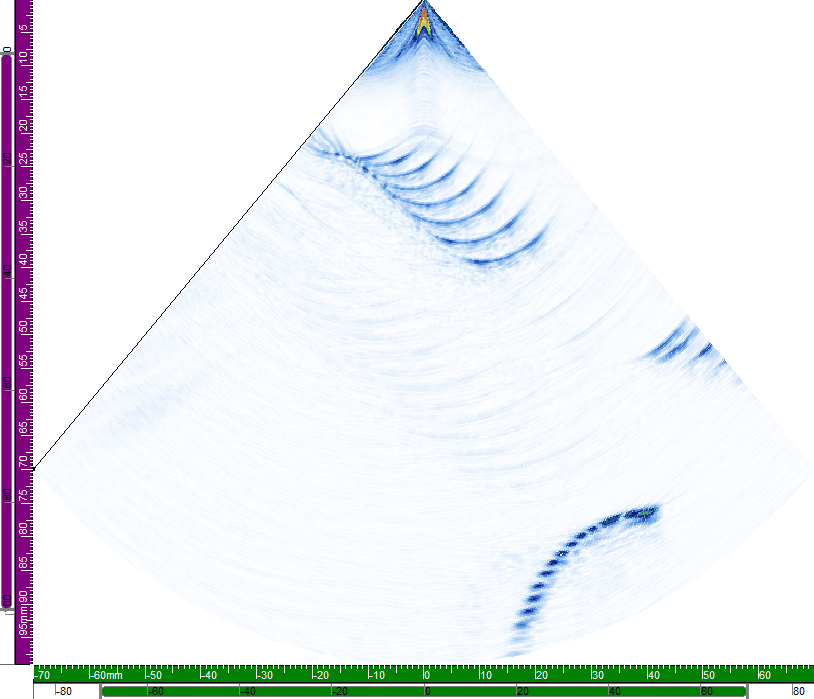

实施时,用一维超声相控阵探头放置于相控阵B型试块顶端一侧,在超声采集分析软件中设置扇形扫查方式及内部时钟采集,开始采集数据后,手动移动探头至试块另一端。将扫查过程中的有效数据进行扇形扫查成像,探头移动方向及部分成像结果如图5所示。

图5 超声扫查原始数据

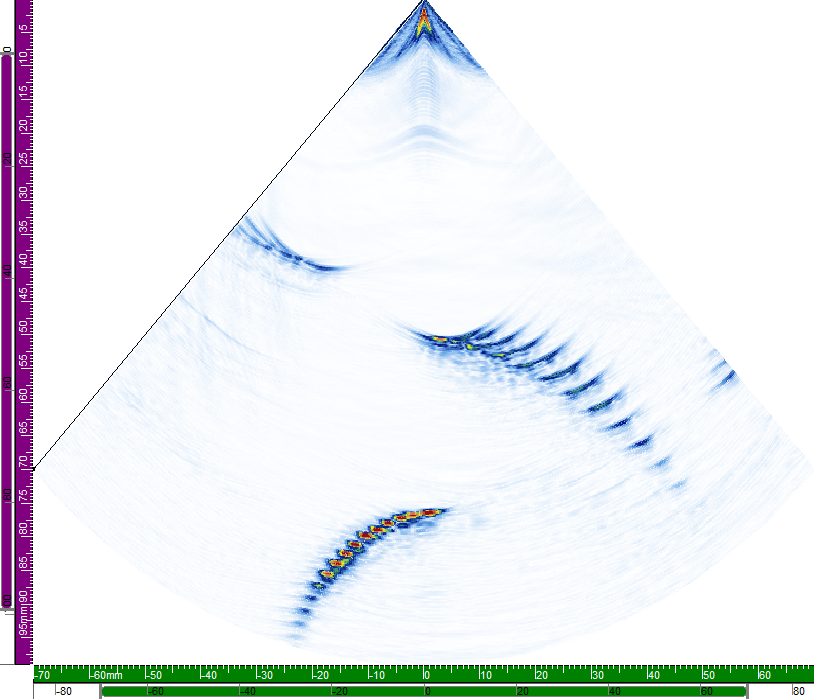

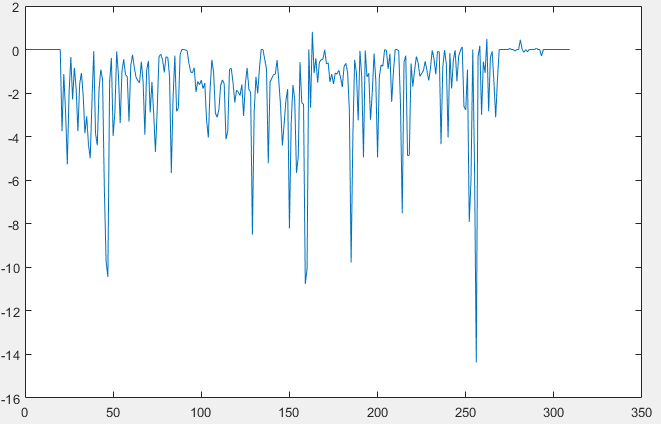

然后,计算相邻两幅图的相对位移,其结果曲线如图6所示。由于是手动采集,所以等时间间隔采集到的两幅扇形扫查结果相对位置非均匀。

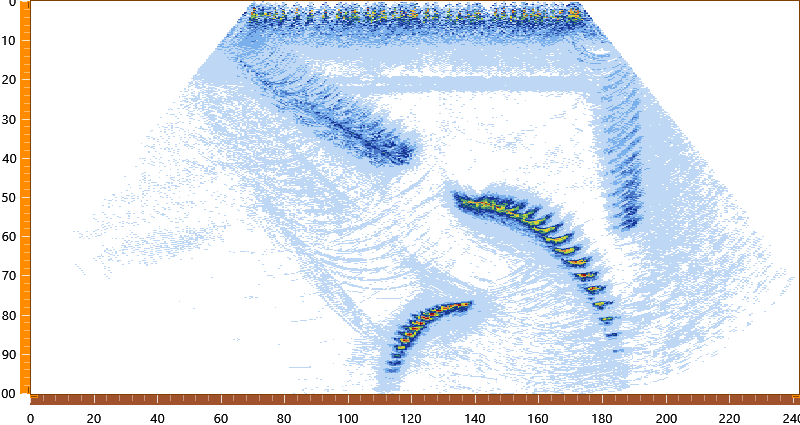

将所有扇形扫查结果按照计算所得的相对位移进行叠加或者延续,成像结果如图7所示。这样能够实时获取试块上的所有缺陷信息。

浮游式堆内构件围板螺栓的超声检测装置

中核武汉研制的堆内构件围板螺栓的浮游式超声检测装置可用于核电厂堆内构件围板螺栓的超声检测,检查装置主要包括浮游装置和专用探头扫查装置。

其中,浮游装置位于整个设备的上部,其作为运载工具可以在水下灵活运动,装置采用8个推进器(垂直方向4个,水平方向4个)实现水下的6自由度全姿态控制,并且具备定深、定航控制功能。

专用超声扫查装置位于整个设备的下部,作为探头驱动工具,能实现超声探头的伸缩运动和旋转运动,其中专门研制的内六角型围板螺栓超声检测探头在国际上首次使用。其探头夹持器采用柔性结构,可提高探头的自适应导入能力,减小误操作的卡断风险。

整个检查装置采用抗辐照加固技术,水下运动稳定性好,可以实现毫米级的运动精度控制。装置检查效率高,每小时能检查螺栓的数量可达30个。浮游式检查装置外观及扫查信号如图8所示。目前,该检查装置已成功应用于某电厂的大修检查中。

图8 浮游式检查装置外观及扫查信号

浮游式水下视频检查与检修机器人是一种能在水中浮游运动的平台,其采用矢量化控制方式,在水中运动稳定,定位精度可达毫米级;可实现定深悬停、定航向的功能;能适应较高辐射环境剂量。

浮游式水下机器人平台已系列化设计,可根据工作环境和作业特点选择不同尺寸、结构、耐辐照系统以及作业工具,预留丰富的附加工具接口,通过装载不同工具,可以完成异物打捞、三维激光测量、超声/视频检查和水下作业等工作。

结语

核电厂运行期间,无损检测技术的应用及其可靠性一直深受各方关注。截至目前,整个核电厂的无损检测尚处于部分设备手动检查、部分设备自动检查(机械扫查装置、自动数据采集和人工分析)、少量设备机器人检查的阶段。为了进一步提升核电厂无损检测的效率和可靠性,在后续无损检测技术的发展方面,中核武汉将全面开展核电厂无损检测技术的数字化和智能化转型研究工作。