历经资本的过度追捧与去除泡沫的低谷之后,我国的3D打印进入了良性成长阶段。数据显示,2017年,全球增材制造(即3D打印)产业产值73.36亿美元,同比增长21.0%,增速较去年提高了3.6个百分点。2018年上半年,全球增材制造增速实现反弹。预计2020年全球增材制造产值将达289亿美元,预测到2025年全球增材制造产业可能产生高达2000-5000亿美元经济效益。但制约增材制造快速的发展的一个重要因素—在线监测技术却严重制约了3D打印的发展,我们将陆续为大家展现增材制造中的在线监测技术。

3D打印市场广阔

2018年上半年,全球增材制造增速实现反弹,据IDC预测,2020年全球增材制造产值将达289亿美元,麦肯锡则预测,2025年全球增材制造产业可能产生高达2000-5000亿美元经济效益。

风景这边独好,中国保持着高于全球的增速。但原创还是少的有点可惜。据统计,2015-2017年的3年间,中国增材制造产业规模实现了翻倍增长,年均增速超过30%。2017年,中国增材制造领域相关企业超过500家,产业规模已达100亿元,增速略微放缓至25%左右,但仍高于全球4个百分点。2018年上半年,中国增材制造产业维持25%以上增速。世界一直在关注中国,而中国则会非常关注江苏。到2020年,江苏省增材制造产业从材料、工艺、软件、核心器件到装备的产业链进一步完善,产业实力明显增强。全省增材制造产业年产值超过20亿元,约占全国10%,年均增速30%以上。培育形成一批亿元以上重点企业,其中年销售收入超2亿元、拥有核心知识产权和自主品牌、具有国际竞争力和影响力的领军企业2-3家。

在线监测的重要性

在2011年年底,全球知名公司,GE的增材制造实验室经理Prabhjot Singh观察到:“增材制造的零件由数以千计甚至万计的分层构建而成,每一层的问题都有可能使得整个零件构建失败。我们仍然不明白,为什么不同设备生成的零件会略有不同,甚至同一台设备在不同的一天中生成的零件也会略有不同” 。增材制造显著不同于传统的减材制造,二区增材制造的历史还非常的短。上游想多问题我们甚至还没有来得及对其进行思考。

到了如今,这一评估在很大程度上仍然正确。与此同时,包括GE航空发动机公司在内的先驱者多年来一直研究他们的增材制造设备的细微差别,表征工艺窗口和灵敏度,创建工艺数据库和确认每台设备是否合格。他们将可能在未来12至18个月内开始提速其生产,他们没有对其生产设备进行过程监控或闭环激光功率控制,而是凭借自己深厚的知识储备来生产质量优良的零件。

如今,增材制造过程监控所借鉴的传感技术大多来自激光焊接等成熟工艺的经验。因此,它们有可能不是实时检测增材制造过程中的异常的最佳手段。金属增材制造仍然处于发展的早期阶段,设备和粉末材料的相关技术在发生着日新月异的变化。传感和数据分析技术也是如此。目前正在对激光粉末床的相互作用进行物理上的互动模拟,并建立详细的数据库,包括材料性能、工艺参数和粉末特征。未来几年,这些技术将可能帮助制造商研发出最理想的监测器和传感器,逐点监测熔池或是接近熔池的点。同时,快速的创新会继续进行,尽管真正强有力的过程监控与控制可能仍然需要数年之久才能实现,但这一天肯定会来得比我们想象的要早一些。考虑到主要的制造商在计划批量生产增材制造的金属零件,我们期待看到更多的关注投放到这一领域以及更多积极的研发行动。和增材制造过程监控相关的各种技术正在你追我赶,且看谁能胜出。

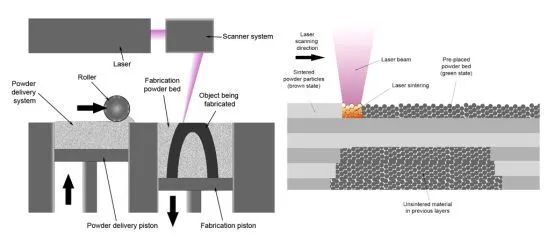

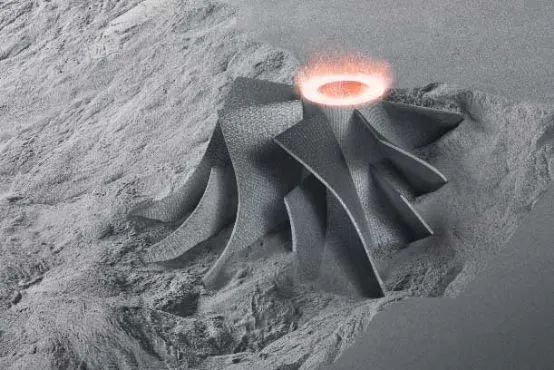

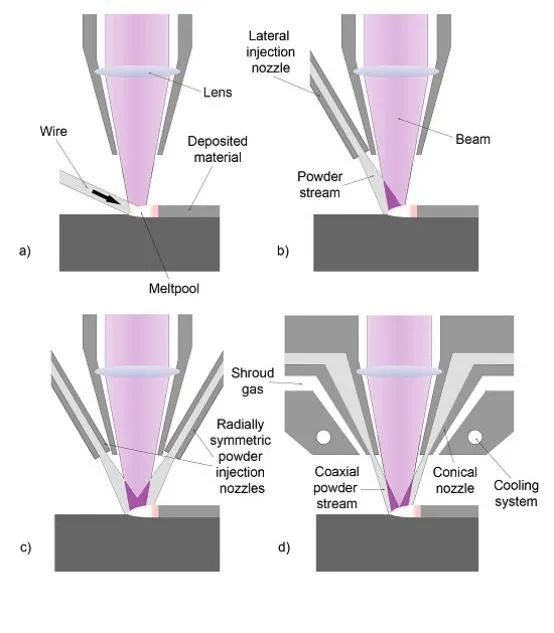

激光增材制造(LAM)设备有两种类型:粉末床和送粉式。如下图所示:

目前的的现状是工艺重复性和质量可靠性尚未得到优先解决,从而导致批量生产成为一个大问题;三是国内仍以离线检测为主,在线检测技术匮乏,国外正在积极的发展和推出在线监测技术。我国也正在国家和相关部位、省市的支持下开展通过以钛合金、合金钢、铝合金、高温合金等金属增构件增材制造过程为主线,建立复杂构件增材制造在线无损检测方法,同时重点突破内部缺陷、应力应变及元素成分的高效无损检验方法,并且研究冶金缺陷的形成机理、缺陷特征、无损检测特性和力学性能评价方法,研发基于多能束集成在线无损检测系统的增材制造装备。如下介绍一个在线监测的神器,分享给大家,希望各位看官能够喜欢。

高速X-射线影像和衍射技术简介

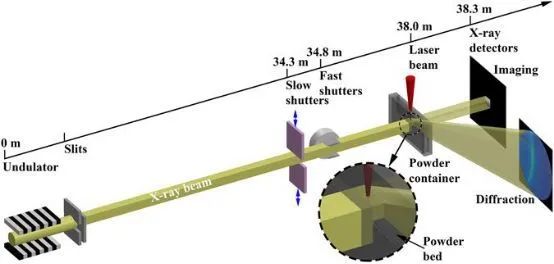

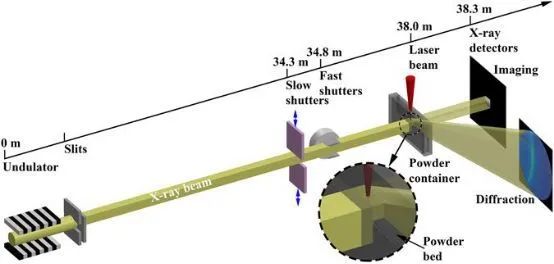

我们首先来简要的揭开该神器神秘的面纱,它由一个短周期的波荡器,其间隙为12mm,可以产生多色X射线,该多色X射线的一次谐波能量位于24.4 keV (λ = 0.508 Å)处。一对狭缝用来确定X-射线的尺寸。该探测系统由LuAG:Ce闪烁体(100 µm 厚)、45° 反射镜、中继透镜(Edmund Optics Inc)、高速摄像机(Photron FastCam SA-Z, USA)所组成。衍射探测系统整合了LYSO闪烁体、量子跃迁像增强器(Stanford Computer Optics Inc., Berkeley, CA)和一个高速摄像机(Photron FastCam SA-Z, USA)。衍射得到的数据经过自主研发的软件HiSPoD进行分析处理。

高速X-射线影像和衍射技术装置示意图

高速X-射线影像和衍射技术装置示意图

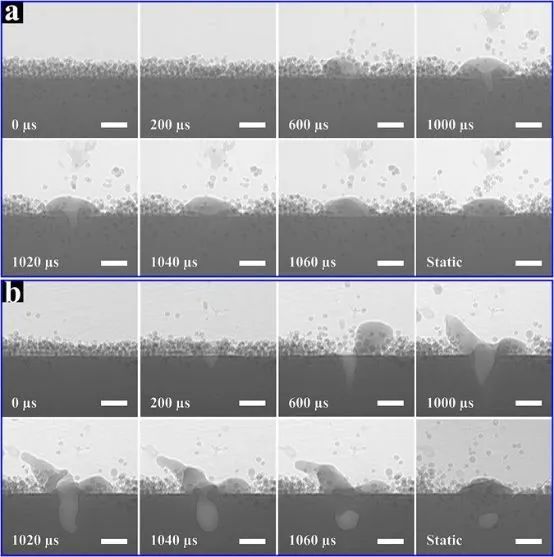

激光粉末床技术进行Ti-6Al-4V 增材制造时动态X-射线影像。此时的激光功率分别为(a) 340W;(b) 520W,激光束尺寸:为~220 µm (1/e2)。粉末尺寸为5–45 µm,粉末层厚度~100 µm。激光在t = 0时打开,持续加热发光直到 t = 1000 µs。数据的采集频率为50 kHz。每副图像的曝光时间间隔为350 ns,该图上的放大标尺为200 µm。

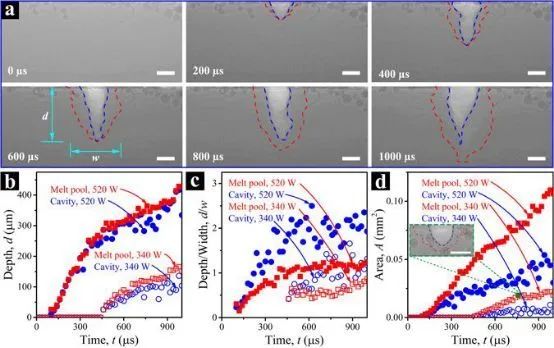

激光粉末床技术进行Ti-6Al-4V 增材制造时熔池的动态演变过程: (a) 熔池在t = 0、 200、 400、600、800、、 1000 µs时的X射线图像,蓝色的短划线是洞穴或坳陷区的边界线,红色线是固体-液体的界面线,此时的激光功率为520W,光斑尺寸为~220 µm (1/e2), 激光在t = 0时打开,持续加热发光直到 t = 1000 µs 。粉末尺寸为5–45 µm,粉末层厚度~100 µm。 (b–d) 两种不同的激光状态下激光加热时间同熔池尺寸和形状之间的关系, (b) 深度 , (c) 深宽比 (深度/宽度), (d) 公称截面积 。 (d) 中的插图为稳态的熔池,所有的标尺包括(d)中的插图为100 µm 。

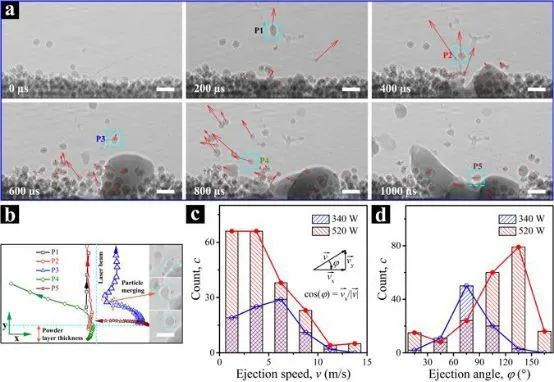

激光粉末床技术进行Ti-6Al-4V 增材制造时粉末的动态演变过程:(a) 在不同时间拍摄到的粉末动态行为,其中红色的箭头显示的每个粉末个体的运动情况,此时的激光功率和光斑尺寸为520 W 和 ~220 µm (1/e2),粉末尺寸为5–45 µm,粉末层厚度~100 µm。(b) 5种不同的粉末运动的轨迹, (c,d) 粉末运动的统计结果;

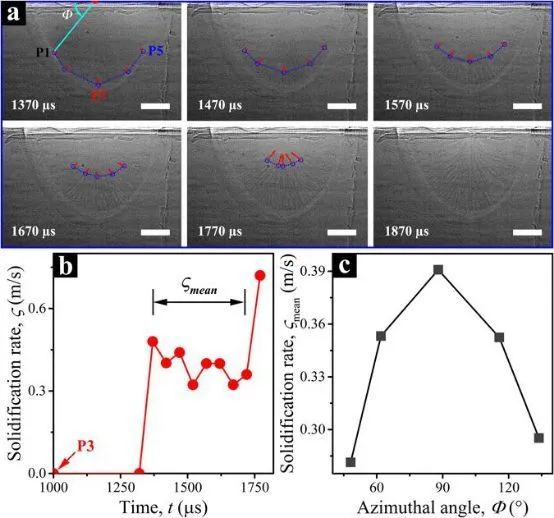

激光熔化过程中Ti-6Al-4V 合金板材的凝固速率的测量结果 (a) 动态X-射线采集到的凝固过程的图像:采集时间节点 t = 1370、 1470、1570、 1670、 1770、1870 µs,红色的点位于(a)中的熔池中心,蓝色的圆圈圈是固体-液体界面处追溯的目标点,每一点红色箭头所指示的为凝固速率,所有的放大标尺为100 µm:(b) 目标点P3处随时间而变化的凝固速率,凝固速率计算时考虑的时间范围大于50 µs 。(c) 随方位角而变化的平均凝固速率,平均凝固速率的计算是考虑(b)中平衡生长过程而得到的结果,方向角的定义在(a)中给出

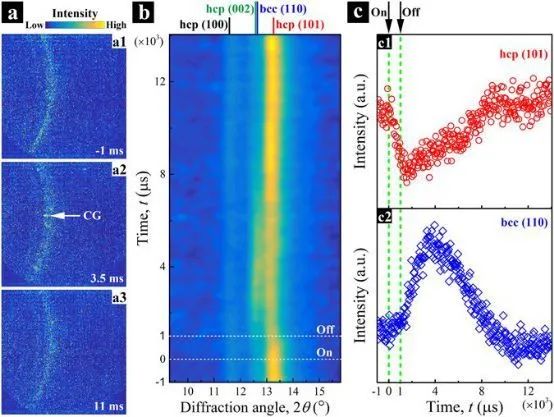

激光熔化Ti-6Al-4V和凝固时得到的高速X射线衍射结果:(a) 一个时间序列是三个代表性的衍射模式的结果,时间节点分别为 t = −1 ms、 3.5 ms、and 11 ms,图(a1)中强度均匀分布的连续衍射环是开始状态下细小晶粒结构的反映。(a2)中强的衍射斑点是粗大β 相形成的反映,而继续回到衍射环的状态(a3)则是晶粒相变到细小晶粒的状态的反映,(b)时间分辨的衍射强度图, (c) hcp-(101)的衍射强度和 bcc-(110)的衍射峰。