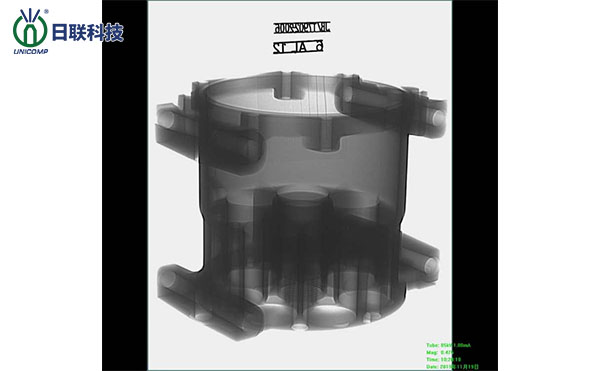

X射线探伤机原理:

利用X射线可以穿透物质和在物质中有衰减的特性来发现其中缺陷的一种无损探伤方法。

X射的气孔、夹线可以检查金属与非金属材料及其制品的内部缺陷。例如焊缝中渣。未焊透等体积性缺陷。

X射线探伤优点:

图像直观、照相底片可以长期保存,对薄壁工件探伤灵敏度很高。对体积状缺陷敏感,缺陷影象的平面分布真实、尺寸测量准确。对工件表面光洁度没有严格要求,材料晶粒度对检测结果影响不大,可以适用于各种材料内部缺陷检测。所以在压力容器焊接质量检验中得到广泛应用。

X射线探伤缺点:

对面状缺陷不敏感,射线对人体有害,射线源昂贵,防护成本更高。射线照相法底片评定周期较长,对厚壁工件检测灵敏度低。

X射线探伤常用标准简介及适用范围:

1、中国锅炉、压力容器行业射线探伤标准:

JB/T4730.2—2005 承压设备无损检测第二部分:射线检测

GB/T3323—2005 钢溶化焊对接接头射线照相及焊缝质量分级

2、美国标准:ASME第五卷A分册第二章、B分册第二十二章;

3、国标:

DG1410---2006 射线检测(一般性要求)

DG1410.1---2006 钢对接接头射线照相检验规程

DG1410.2---2006 小口径管对接接头射线照相检验规程

DG1410.3---2006 小口径管对接接头射线实时成像检验规

4、JB/T4730.2—2005 标准将焊缝射线照相的质量分为A级、AB级、B级三个级别(级别不同、照相灵敏度、清晰度、对比度不同)

B 级为最高级,一般应用于核容器焊缝检验;

A级为最低级,可应用于一般结构件焊缝检验;

AB为中间级,主要应用于锅炉、压力容器受压对接焊缝检验;

5、JB/T4730.2—2005标准将焊缝质量分为四个级别;

1级为最高级,常用于有特别要求设备之对接焊缝质量验收;

2级主要用于锅炉、压力容器的重要受压对接焊缝之质量验收。

3级主要用于重要结构件及锅炉、压力容器一般受压对接焊缝之质量验收。

4极为最低级,要求焊缝质量4级合格的产品不应该再进行RT检验。