陶瓷3D打印专家Lithoz和德国空间和技术集团OHB SE的子公司OHB System也将参与这个为期18个月的项目。在此期间,合作伙伴将在微重力环境下共同开发和测试Incus的基于光刻技术的金属制造(LMM)3D打印技术,并评估加工月球表面可用的废旧金属以生产高质量终端备件的可行性。

Incus公司首席执行官GeraldMitteramskogler博士说:"Incus公司很高兴能成为该项目的一份子,这将是我们测试LMM技术在太空中实用性能的绝佳机会。我们的解决方案可以很好地满足在这种环境下生产零件的挑战性要求"。

Incus的LMM技术

Incus于2019年从Lithoz的研发实验室中成立,是AM Ventures投资组合的成员,是3D打印技术领域获奖的投资者。

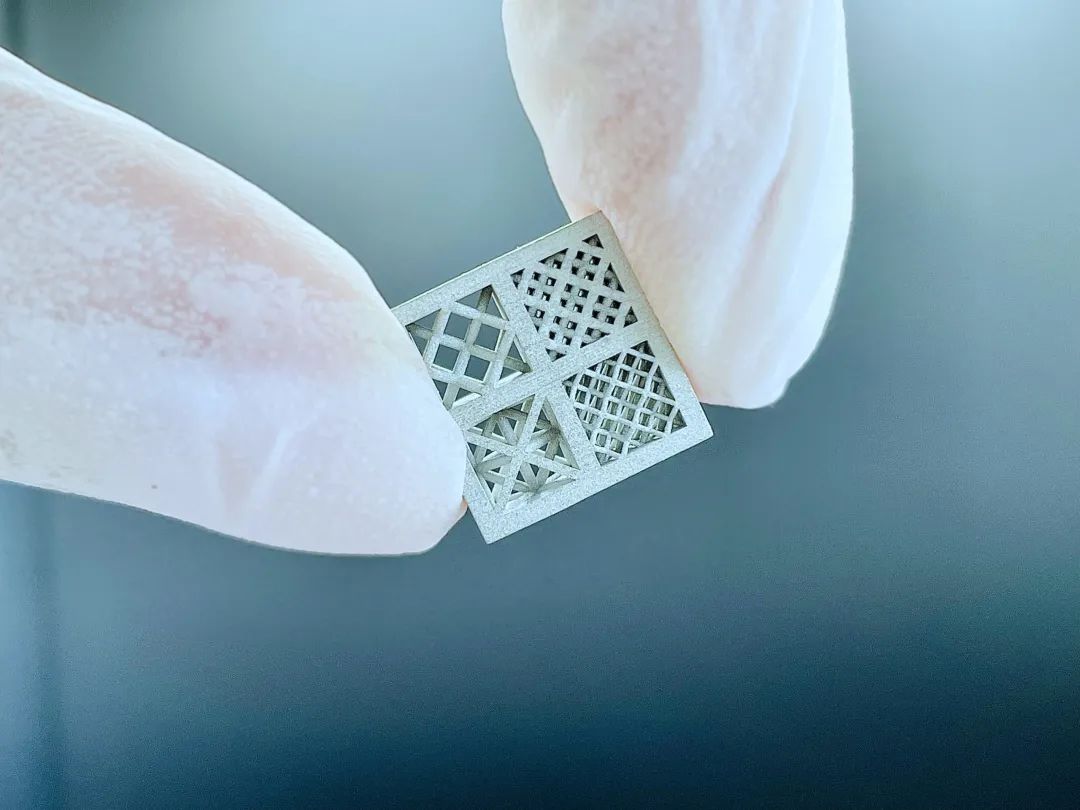

该公司的LMM技术以立体光刻(SLA)和数字光处理(DLP)等大桶聚合技术为基础,但与这些工艺不同的是,其固化的材料含有金属颗粒。随后打印的零件经过脱胶和烧结,形成固体金属零件。Incus的技术能够处理不可焊接的金属,能够处理含有小至20微米的金属颗粒的树脂材料。

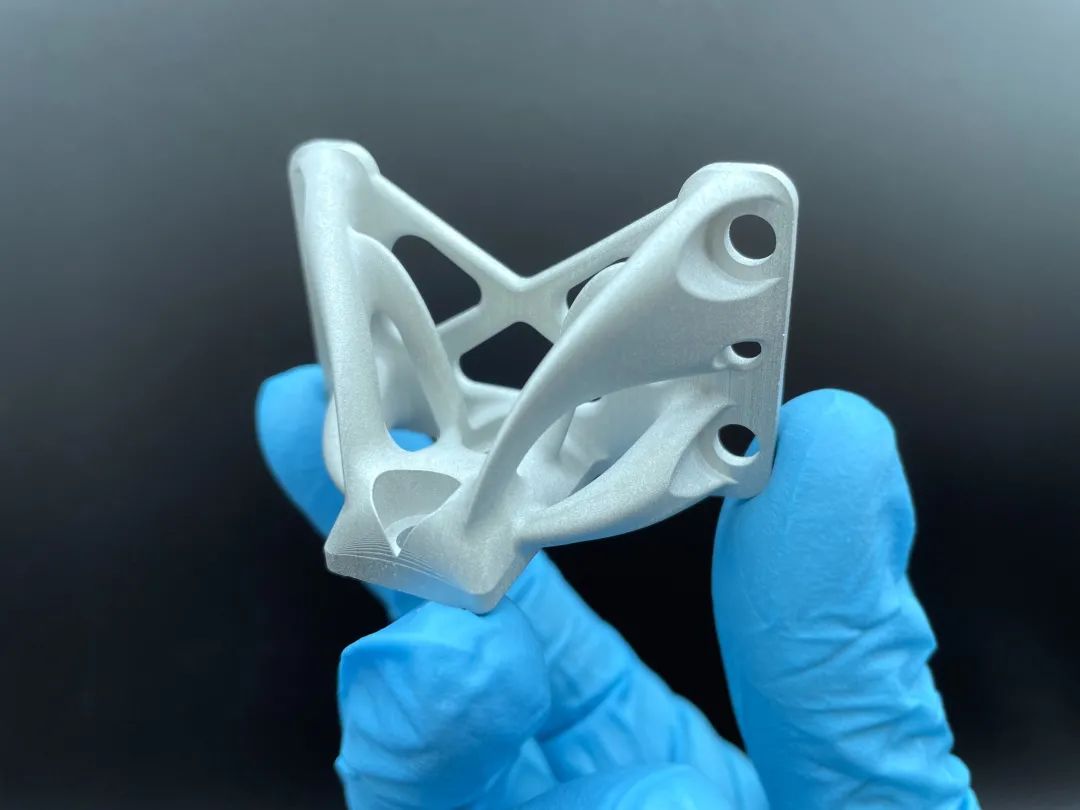

在Formnext 2019上,Incus公司推出了其旗舰金属3D打印机Hammer Lab35,它利用了LMM工艺。这款机器旨在满足制造业对3D打印工艺日益增长的需求,能够为功能原型和预系列制造提供复杂的几何形状。

在宣布2020年3月首次发行后,Incus在今年年初进入该机器的批量生产,并在继续扩大其客户群。

用月球废料3D打印零部件

在地球上,Incus的LMM工艺生产的3D打印部件具有极佳的表面光洁度,并且与金属注射成型制造的部件具有类似的材料特性。现在,由于欧空局、Lithoz和OHB的最新加入,这项工艺的能力将在微重力环境下得到探索。

月球基站的维护需要不断地供应货物、研究材料和设备。除此以外,还需要备件,以防个别部件在任务中出现故障。

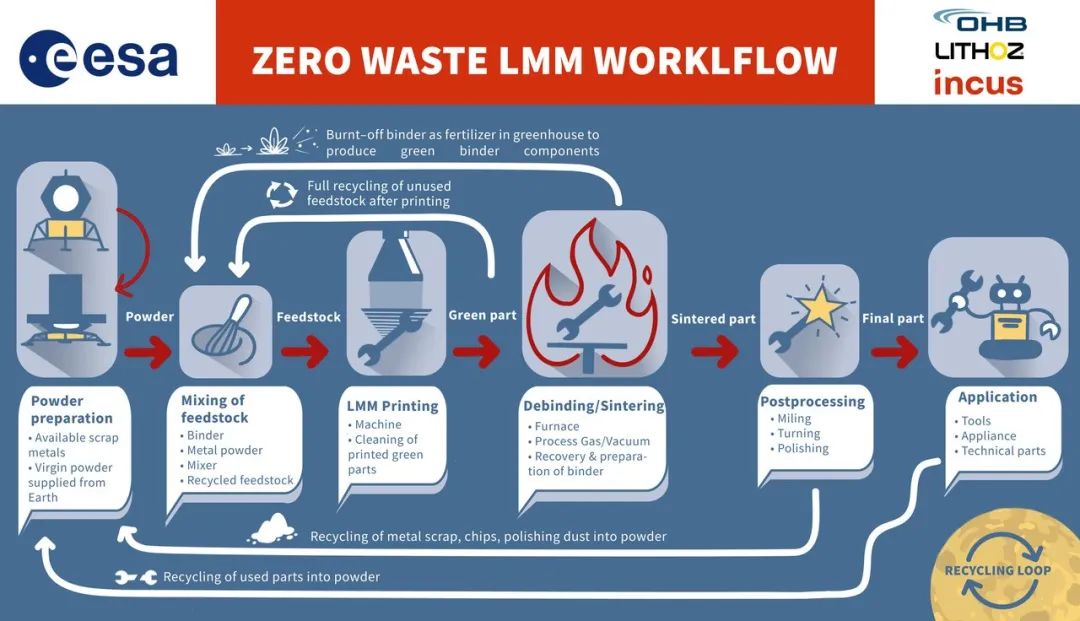

在这种任务中需要自给自足,这促使欧空局寻求使用现有的诸如生产废料和报废部件等月面材料的再利用可行性。能够利用这种资源为月球航天器和空间站制造机载和按需的备件,有助于大大降低从地球出发的货运任务的成本和数量,同时最大限度地减少生产浪费。

欧洲航天局材料和工艺工程师Martina Meisnar博士说:"地外制造是一个非常有趣的话题,欧洲航天局正在大力探索。他们的目标是完善这些制造概念,以便在地球上展示,并最终在太空中获得实施。“

Incus的LMM技术被选中用于该项目,因为它有能力从回收的金属废料中生产备件。合作伙伴希望这种能力有可能应用到月球上废旧金属粉末的回收利用当中去。

与此同时,LMM工艺使用糊状物或悬浮液作为原料,不依赖使用高度球形的气体原子化粉末或支持结构。相反,该方法打印的部件通过脱模工艺分离,不需要耗时的手工返工,对操作者也很安全。

Lithoz的材料开发主管MartinSchwentenwein博士说:"像Incus和Lithoz开发的平版印刷技术允许将高精度3D打印与高性能金属和陶瓷相结合,同时仍然保持极高的资源效率。虽然这些概念已经在地球上成功展示,但此类项目的活动对于填补技术空白和实现空间环境中的增材制造至关重要"。

合作项目的最终目标是评估月球表面可用的废旧金属如何通过LMM加工,计划以零废料的方式生产高质量的零件。在18个月的时间里,合作伙伴将探索空间环境的限制,例如月球尘埃对金属粉末的潜在污染,会如何影响打印过程。

合作项目还将评估杂质对烧结的影响以及打印件最终微观结构的结果,以确定微重力条件下LMM工艺的最佳粘合剂数量和类型。通过这一点,合作伙伴将寻求在太空中开发一个可持续的制造链,用于零部件生产。

OHB系统公司人类航天系统的AntonellaSgambati说:"通过利用现有的月球表面材料和回收月球基地的废金属,来减少我们对地球依赖的可能性,这种理念也代表了保证月球定居可持续的唯一解决方案。这个项目和这种新颖的LMM工艺将是月球定居成为现实的重要步骤,因为这种技术有机会在太空中成功运行。"

使用太空材料的3D打印

近年来,多个国家的航天机构对增材制造的兴趣大增,因为他们想在月球上建立一个永久性的居住地。因此,关于如何利用现场材料(如再生石)来生产月球结构的研究工作也在升级。

例如,作为MOONRISE项目的一部分,来自布伦瑞克技术大学和汉诺威激光中心的科学家们已经探索了在零重力条件下用月球碎石进行3D打印的可行性。而总部位于德克萨斯州的建筑公司ICON最近获得了美国宇航局的合同,寻求开发出一个能够用碎石打印太空结构的非常规3D打印机原型。

在其他地方,俄罗斯航天局也已经试验了用现场月球材料制作的3D打印结构。最近,美国宇航局向国际空间站推出了一项来自关键任务空间系统专家Redwire的研究,这项研究的目的就是确定3D打印雷石按需建造月球结构的可行性。