SIAL作为新一代地质聚合物固化技术,经过20年的开发核测试,为固化和固定各种放射性废物流提供了一种安全且经济高效的另一种技术选择。

1、SIAL的研发

SIAL可在室温下使用,并可固化约四倍于波特兰水泥基质的废料或树脂废物,具体固化量取决于所处理的废物。 与传统技术相比,它具有更高的机械强度、更低的浸出性、低挥发性、低火灾风险和优异的物理稳定性——在霜冻和水浸的情况下不会变形或开裂。

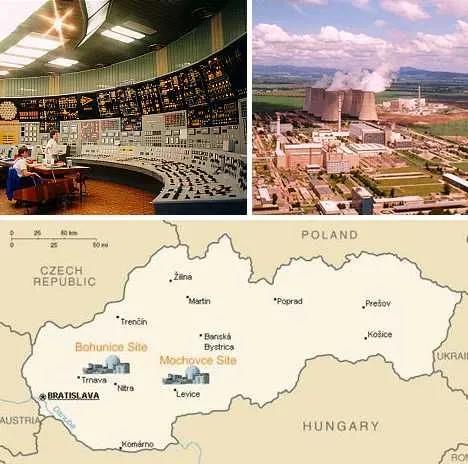

SIAL的研发,主要是为了处理斯洛伐克Jaslovske Bohunice A1核电厂核废料。该核电厂在1977年2月发生INES 4级事故后停运,最终决定退役。

在那次事故中,损坏的燃料组件和燃料包壳导致锶-90、铯-137和超铀污染,由于安全壳材料的长期腐蚀,导致高度污染的核废料堆积,由于铯-137废物的不良物理化学性质和高比活性,无法使用常规方法(如水泥或沥青处理)有效固定这些废料。

在开发和测试SIAL基体、固化技术和设备时,考虑了各种目标。 首先,将准液态废料转化为可安全运输、临时储存或处置在放射性废物储存库中的形式。 第二个目标,在考虑废料的性质和参数的情况下,快速地在回收点进行局部固化。由于废料的性质以及它们在反应堆无法接近的区域内积聚的事实,不可能使用长的输送路线和输送容器。

2、三步法

Amec Foster Wheeler石油工程公司采用了三步方法来实施SIAL废物处理流程:特征描述、预处理和固化。

处理/固化过程根据单个放射性废物流的成分进行修改。为了确定最合适的成分,在实验室对SIAL应用技术的真实样品进行了测试,确定用于固化的每个单独废物流。 然后,针对给定的固化应用,确定铝硅酸盐和其他无机化合物的适当混合物。

在确定最适合的混合物时,考虑的其他要求包括,装有固化产品桶上的最大剂量率、质量、体积、产品中的α放射性核素含量,固化前废料/树脂脱水的需要,以及固化产品中废料或树脂的干物质含量。

用于核电站处理的放射性废物通常储存在大型储罐中,形成废物体层。

由于储罐内通常未安装混合系统,储存的废物体的特性和性质在垂直和水平方向上都可能发生变化。

为了更好地了解这种废物,在不同的地点进行了标准的特征描述程序,包括测量与储罐接触的剂量率、储罐内部的视频检查、废物的代表性取样、放射化学分析、化学分析和物理化学分析。

从储罐中去除放射性废料/树脂是废物体固化最困难操作阶段之一,这是由于工程的偏远性质、拥挤的空间以及在电厂设计和施工期间不一定考虑到。

从储罐中去除废料/树脂有两种基本方法: 将废物混合或悬浮在液体中,以便将泥浆冲洗到固定位置,然后由泵将其从储罐中移除——如果采用这种方法,则有必要将泵或吸入管道放置在尽可能低的位置,并安装冲洗系统。或者使用在废物表面操作的远程操作车辆(ROV)清除废料。 废料通过塑料管或金属管从储罐中运输,运输管通常在10-30m左右,进入预处理设施进行分解或脱水。然后将预处理的废料放入200L的桶(或其他包装)中,并在混合过程中通过向桶中添加SIAL基质成分进行固化。

3、废料固化

SIAL技术应用在室温下,固化过程中的缩聚过程是一个轻微的放热反应,中部的最高温度约为55°C。这是迄今为止观察到的1500吨以上实际核电厂废物固化的最高温度。没有特殊的冷却安排来管理固化温度。 迄今为止,SIAL技术的历史应用,一直是中低水平废料(污泥、树脂、其他废物流)的原位固定和固化。 用于固化过程的设备相对较小、重量轻,设计用于现场的特定应用,直接在现场或在储存废物流的储罐附近。 这减轻了通过长管道输送粘性、紧密的废物时通常遇到的问题。 设备通常是根据实际空间条件和其他现有设施要求量身定制的。该设备的制造和测试旨在证明,在特定条件下,每次实施SIAL基体时,固化过程的安全性和有效性。

4、未来发展

在过去20年中,SIAL已成功用于固定约1500吨废料,其中包括来自斯洛伐克Bohunice的废料、树脂和结晶硼酸盐,以及来自捷克共和国Dukovany核电厂现场储罐的约250立方米废离子交换树脂。 WANO和OSART的国际代表团将Dukovany的SIAL技术作为良好实践的一个例子进行了评估。

去年,有人宣布SIAL正在日本福岛进行试验。这项工作是代表日本原子能机构与富士电气合作开展,将测试SIAL是否可用于固化福岛核事故产生的废料。 富士电气核电工程部总经理尾崎宏表示:“SIAL已成功应用于欧洲的商业电站。富士认为它具有巨大潜力,并希望与Amec Foster Wheeler一起在日本推广这项技术。”