无损检测是在不损坏工件或原材料工作状态的前提下,对被检验部件的表面和内部质量进行检查的一种测试手段。无损检测的目的是改进制造工艺、降低制造成本、提高产品的可能性、保证设备的安全运行。

无损检测已在全球许多重要行业中广泛使用。任何具有大型物理设备或基础设施的行业都可能会使用某种非破坏性测试。汽车行业为防止道路上出现材料故障,制造商必须检查车辆部件是否有裂纹和缺陷,热处理不当引起的问题以及不可接受的材料混合。铁路上必须检查火车的车轮,车轴,制动器和液压系统,以及铁轨立管和储罐需要定期进行安全检查,特别是储存危险材料的储罐。石油和天然气行业则需要依靠无损检测设备来预防事故,不断检查焊缝,管道,立管,储罐和大型锻件。大型发电厂对故障是零容忍和严格的测试要求,尤其是核电站。

X射线是常见的无损检测方式之一,广泛应用于铸件、压力容器、汽车零部件等制造领域,用于检测焊缝、铸件疏松、裂纹、气泡、夹杂、侵蚀等缺陷,最大的优势在于检测结果直观易保存可追溯。因为无损检测具有非破坏性,所以必要时也可以对被检测对象进行100%的全面检测,这是破坏性检测办不到的。同时,它不仅可对制造用原材料,各中间工艺环节、直至最终产品都可进行全方位的检测,也可对服役中的设备进行检测,实现不停产停工检测,为企业节省成本。

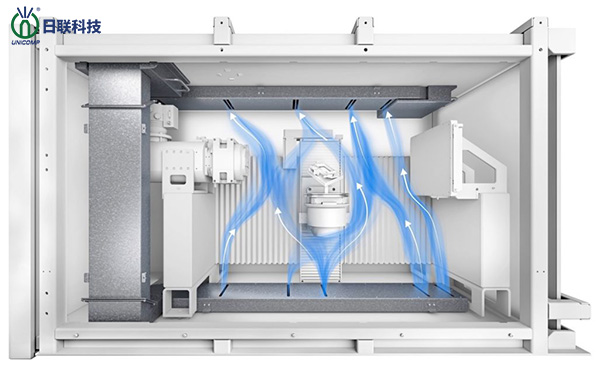

计算机断层扫描CT成像是X射线无损检测的先进技术,被广泛应用于更为精密的无损检测。CT技术是利用X射线在材料内不同的衰减系数为基础,采用数学方法经计算机处理,从而重现每个断层图像的方法。它能够显示出每一个断层上的结构和组份的分布情况,可以克服一般X射线检测造成的影像重叠和模糊,利用CT扫描技术可在一定范围内精准检出损伤尺寸。

对于结构复杂的精密铸件,二维X射线无损检测设备的检测图像会有部分结构被遮挡,影响检测结果的准确性。CT检测的图像可实现3D、2.5D、2D的多功能检测需求,各种复杂结构在三维图像中都可以充分显示,软件自动判断缺陷位置、尺寸大小,进一步提高无损检测的准确性和效率。