激光束熔化(Laser Beam Melting/LBM)或激光粉末堆焊等增材制造工艺(3D打印)的优势在于,无需任何模具可以几近成形任何复杂结构的制造过程。从单件生产到小批量生产复杂几何结构拓扑优化的组件,对航空航天工业、医疗技术、模具制造以及汽车工程领域的吸引力正在与日俱增。尽管优势很多,但增材制造工艺(3D打印)目前尚处于缓慢进入工业生产的阶段。主要原因在于其生产时间相对较长,导致生产成本较高。不同于增材制造,通过压铸工艺可以在短时间内制造出大量产品。原因在于,模具填充速度快并且每个组件生产周期很短。但高效率也伴随着不足之处,具有冷却通道结构等高复杂性组件无法或者只能在有限程度上被制造出来,并且它们需要用到高成本压铸模具,而在这些压铸模具中只能铸造一种组件几何形状。此外,高性能要求、熔体流动时产生的缺陷和温度波动等因素都会导致出现高成本问题。

增材制造(3D打印)与压铸混合制造工艺

本项目所设定的目标是,将增材制造(3D打印)与压铸相结合以创建新型混合制造工艺,使这两种工艺的优势得到最佳利用。出于对时间和成本方面的考量,对成型简单的大体积单元区域进行压铸,功能性或高度复杂的组件则通过增材制造(3D打印)方式制造。如项目所示范的那样,混合制造可以在两种不同的情况下进行:

一、用压铸工艺将增材制造(3D打印)部件与压铸件结合

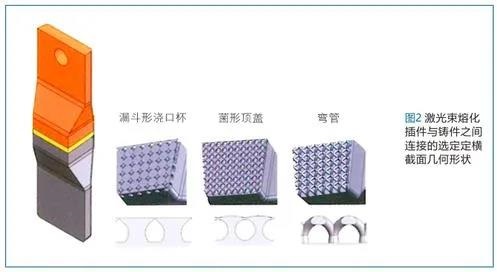

在这种工艺变型中,借助激光束熔化增材(3D打印)工艺设计制造加固件、热交换器和适配器等复杂部件的结构形状,并将其置于压铸模具中。如(图1)所示。我们对不同接口结构形状和表面改型对附着力产生的影响,以及形状和配合对3D打印部件和压铸部件区域之间连接产生的影响进行了研究。

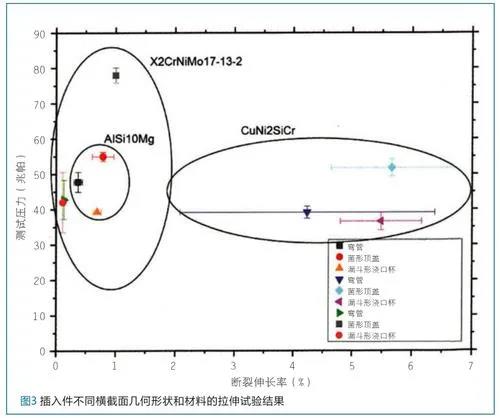

这款零件的基础件是汽车行业辅助单元支架的压铸模具。我们对压铸模进行了改型处理,以便可以使图1所示的复杂嵌件以模块化方式被嵌入到模具中。在3D打印插件的开发和设计过程中,我们将重点特别放在了连接区域接口的几何形状和表面改型问题上。通过重铸将功能几何形状连接成为一个整体组件。然后,基于强度和铸造工艺的数值计算来选择接口结构形状。为了确定各种结构形状和材料之间连接的机械性能,我们根据DIN EN 20125:2016-12标准和DIN 50099:2015-08标准要求,开发出了特制测试样本,并根据多标准要求对其进行了评估和测试。漏斗形浇口杯、菌形顶盖和弯管被归为特别适用类别(图2)。确定的参数值(图3)表明,借助“菌形”结构可以达到超出所有材料组合连接方式中的最佳机械性能。

使用转向助力泵的不同支架设计(图4),将来可以在一个并且是同一个压铸模具中实现“支架辅助单元”的多种变型结构。为此,设计了一种带“标准”适配器区域的特殊连接结构。在外部可根据需要对支架进行随意调整,在朝向组件的一侧,有相应的“菌形”结构。在当前情况下,组件加固件和热交换器不需要任何特殊的接口结构,因为它们全部需要被重铸。由于压铸模具的复杂性,需要对功能性结构逐步进行调整,直至可以成功制造出最终的演示零件(图5)。最后,根据PV 1210进行了15次循环的腐蚀测试,根据当前的技术要求,这项测试并未表明材料之间存在任何异常腐蚀情况,因此,其功能性不会受到任何限制。

二、在压铸件上3D打印增材结构

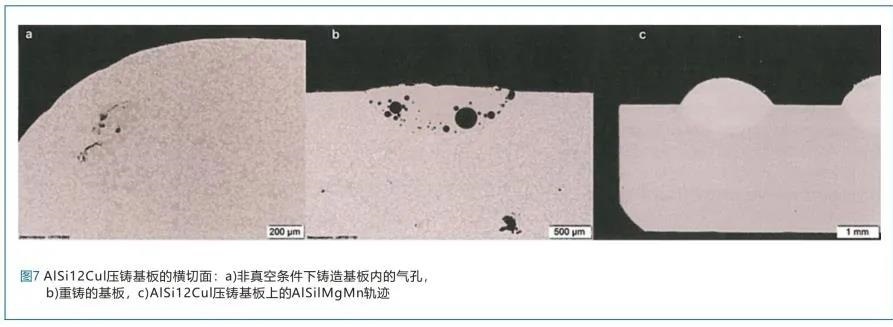

不同于方案1,第二种方案是从标准压铸件(发动机支架)开始的,如图6灰色部分所示。例如,根据发动机类型和驱动概念的不同,借助LPA在其上构建加固结构、几何形状自由的连接元件和单独的几何形状区域。增材和常规区域之间的连接是通过打印焊接接头实现的。常规工艺制造出来的铝压铸本体组件包含不规则分布的孔隙(图7a)。如果LPA中的周围材料发生熔化,则处于压力下的封闭孔隙就会发生鼓胀,并出现所谓的起泡情况(图7b)。随着气体从熔体中上升,反复重熔降低了孔隙含量。但是,用这种方式无法得到一致结果。因此,在真空工艺下压铸出来的本体(在本体中只有少量具有较低内压的孔隙)被用在了工艺开发过程中。这样就可以防止发生起泡。如在横截面(图7c)中所看到的那样,无孔打印涂层是可以实现的。

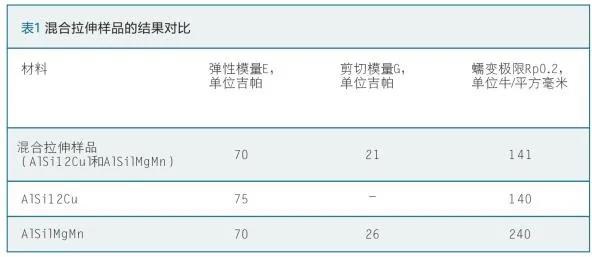

在试验中获得的焊接参数不仅得到了进一步优化,而且可根据较小功能结构和大体积结构的增材打印涂层进行调整。借助这些参数还可以生产出混合拉伸试样。相较于文献资料中的信息,这些试验中得出的特性数值略低(表1),但它们符合汽车行业的要求。另外,这些试验还表明,连接区域通过了所有试验方案的考验。

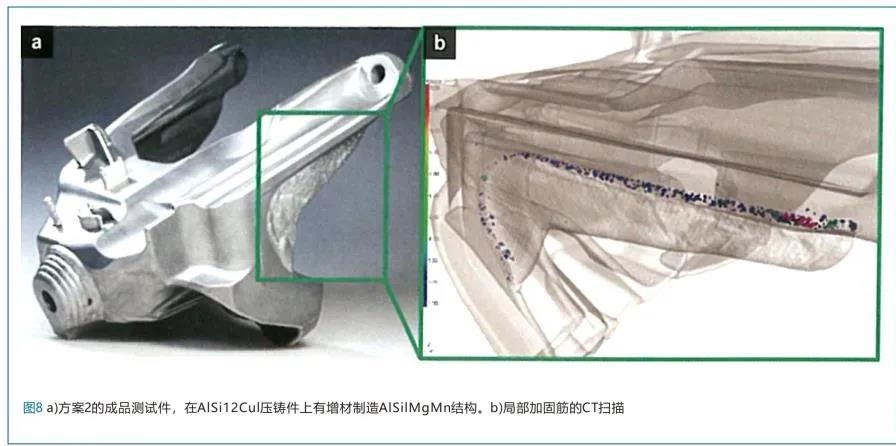

在确定了机械特性数值之后,第一批演示器主体被安装在了奥迪股份公司提供的发动机支架上(图8a)。计算机断层扫描能够证明,借助LPA引入的加固筋几乎不会产生任何孔隙。

只有在压铸接点和增材制造结构之间的过渡区域,孔隙才会因起泡现象而被包围(图8b)。对整个组件的研究表明,这些孔隙在应用中并不重要。对样品进行的机械测试和腐蚀试验得出的结果始终是积极并且符合汽车行业要求的。

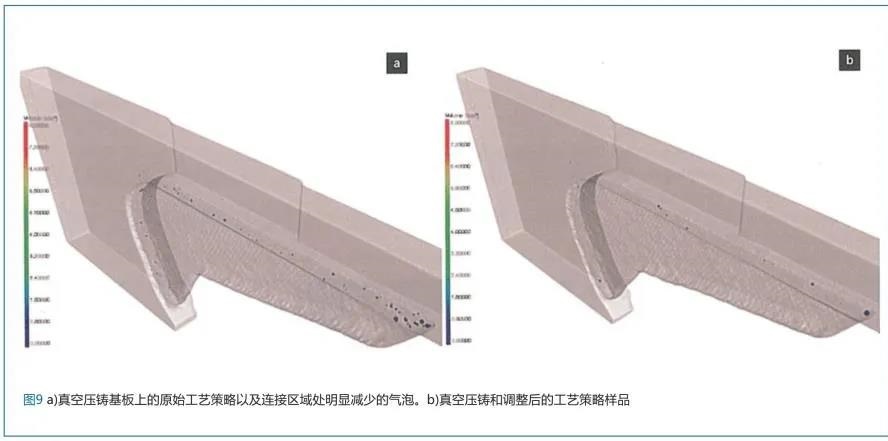

为了表明铸造策略与额外改进的LPA结构策略之间的结合几乎完全可以防止出现气泡,我们另外准备了两个样品并对其进行了CT分析(图9)。图9a中的样品清楚表明,由于在铸造过程中有较少的气体被包裹及压缩(在后续加工过程中会导致出现气泡),因此,在真空压铸过程中,连接区域产生了较少孔隙。工艺策略的调整体现了工艺的进一步的改进。由于在图9中示出的样品中,本体结构可以使其更好地进入机械加工头中,因此,可以在喷嘴和本体之间以更好的加工角度进行工作。这又降低了样品中的剩余孔隙率(图9b)。

总结与展望

在CastAutoGen研究项目中,由铸造和增材构成的两种混合生产路线得到了成功演示。因此,将来有可能通过与增材制造工艺相结合以制造出基于铸造模具的多种组件变型。这样一来,高昂的模具成本就被分摊到了多个组件上,从而可以实现更经济的生产方式。这为汽车制造提供了全新的可能性。得益于混合制造路线,可以通过增材制造工艺对数量众多的小型汽车中的零件进行改装或加固,从而在将来可以对通用铸造零件进行有针对性的衍生加工。对汽车开发的重新思考可以实现扩展的通用零件策略。