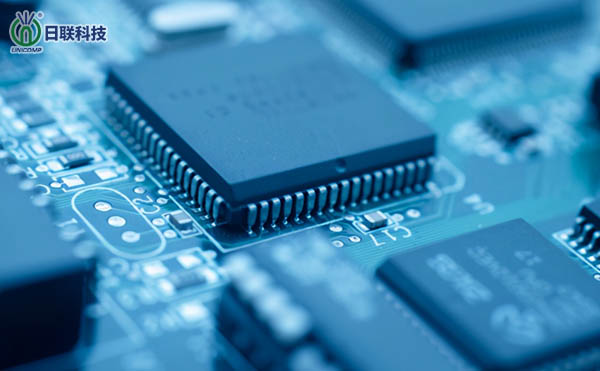

随着电子技术的飞速发展,SMT技术已越来越普及,芯片的体积也越来越小,且芯片的引脚越来越多,特别是近年来出现的BGA芯片等,由于BGA芯片的引脚不是按常规设计分布在四周,而是分布在芯片的底面,无疑通过传统的人工视觉检测是根本不能判断焊点的好坏,必须通过ICT甚至功能测试,但一般情况下如存在批量错误,就不能及时被发现调整,且人工视觉检验是最不精确和重复性最差的技术,因袭X射线检测技术越来越广泛地应用于SMT回流焊后的质量检验,它不仅可以对焊点进行定性定量分析,而且可及时发现故障,进行调整。

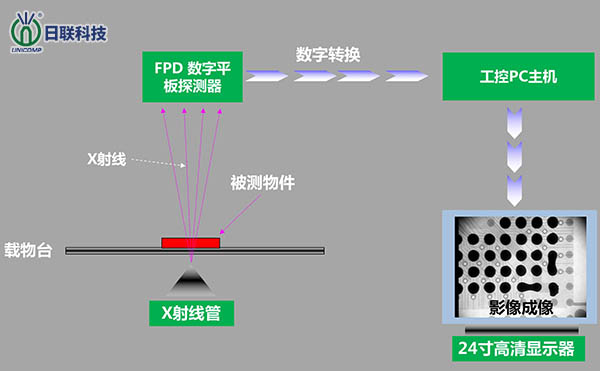

一、X射线机器工作原理:

当板子沿着导轨进入机器内部后,位于板子上方有一X射线发射管,其发射的X射线穿过板子被置于下方的探测器(一般为摄像机)所接受,由于焊点中含有可以大量吸收X射线的铅,因此与穿过玻璃纤维铜、硅等其他材料的X射线相比,照射在焊点上的X射线被大量吸收,而呈现黑点产生良好的图像,使得对焊点的分析变得相当简单直观,故简单的图像分析算法便可自动且可靠地检验焊点的缺陷。

二、X射线技术:

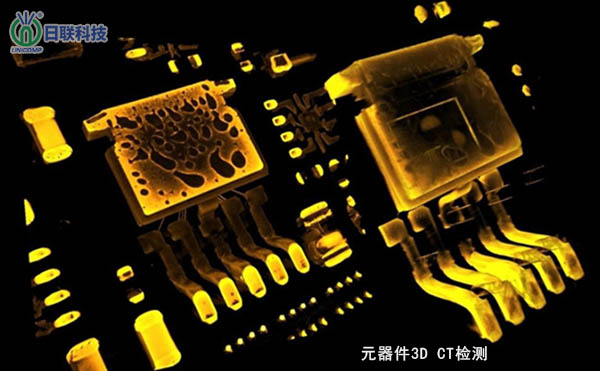

X射线技术已从以往的2D检验法站站到目前的3D检验法,前者为投射X射线检验法,对于单面板上的期间焊点可产生清晰的视像,但对于目前广泛使用的双面回流焊板子效果就很差,会使两面焊点的视像重叠且极难分辨,但后者3D检验法是使用分层技术,即将光束聚焦到任何一层并将相应图像投射到一高速旋转的接受面上,由于接受面告诉旋转使得位于交点处的图像非常清晰,而其他层上的图像则被消除,故3D检验法可对板子两面的焊点独立成像。

3D X射线技术除了可以检验双面焊接板外,还可以对那些不可见焊点如BGA等进行多层图像切片检测,即对BGA焊球连接处的顶部、中部和底部进行彻底检验,同时利用此方法还可以测通孔PTH焊点,检查通孔中焊料是否充实,从而极大的提高焊点的连接质量。

三、X-ray取代ICT

对着印刷版密度越来越高,器件越来越小,在对印制板设计时留给ICT测试的点空间越来越小,甚至被取消,此外对于复杂印制板,如果直接从SMT生产线送至功能测试岗位,不仅会导致合格率下降,而且会增加板子的故障诊断和返修费用,甚至会造成交货延误,在如今激烈的竞争市场上失去竞争力,如果此时用X射线检验取代ICT,可保证功能测的生产路,减小故障诊断和返修工作,此外,在SMT生产中通过用用X射线进行抽查,能降低甚至消除批量错误,值得注意的是:对那些ICT不能测出的焊锡太少或过多,冷汗、焊或气孔等X射线也可测得,而此类缺陷能轻易通过ICT甚至功能测试而不被发现,从而影响产品寿命,当然X射线不能查出器件的电气缺陷,但这些都可在功能测试中被检验出来,总之增加X射线检测不仅不会漏掉制造过程中的任何缺憾,而且能查出一些ICT查不出的缺憾。

综合以上各因素,3D X射线机器可以根据每个焊点的尺寸形状及特性进行评估,自动将不可接受和临界焊点检测出来,临界焊点即会导致产品过早失效的焊点,当然这些临界焊点在其他测试上都会被认为良好焊点。