可利用常规超声与射线检测相结合的方式对带不锈钢堆焊层的主管道焊缝进行检测,其中,射线检测对危害性极大的裂纹等面积型缺陷不敏感,且不能实现壁厚方向上缺陷的深度定量。超声检测对面积型缺陷敏感,定位与定量误差小,已被广泛应用于核电站焊缝的检测中。堆焊层为奥氏体不锈钢,其具有粗大的晶粒和显著的弹性各向异性,使得超声波在传播过程中发生衰减和散射,导致检测波形出现草状回波且信噪比低,从而不利于缺陷的识别与定量。

目前,基于全矩阵捕捉(FMC)数据的全聚焦方法(TFM)被广泛应用于超声检测中,其通过对阵列的A扫描信号进行延时叠加处理,实现了声能在待检区域的逐点聚焦,提高了检测信噪比。在此基础上,CAMACHO等进一步提出了用于抑制结构噪声的相位相干成像(PCI)法,其利用阵列信号的相位相干性构建相位相干因子,并对全聚焦图像进行加权处理,进一步改善了信噪比和成像质量。

技术原理

01 全聚焦方法

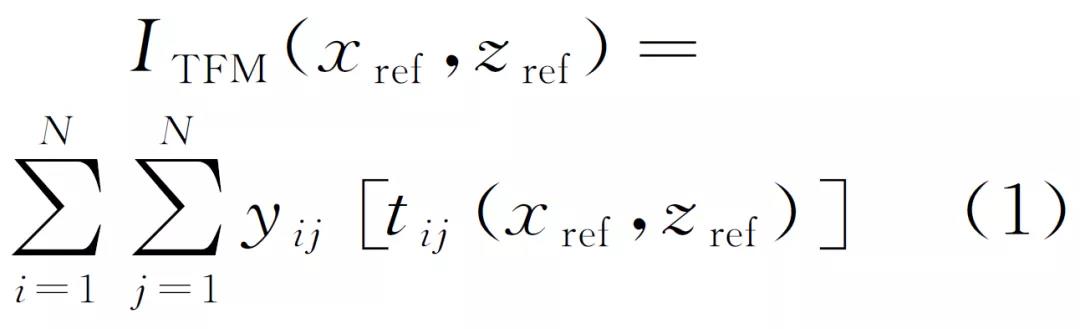

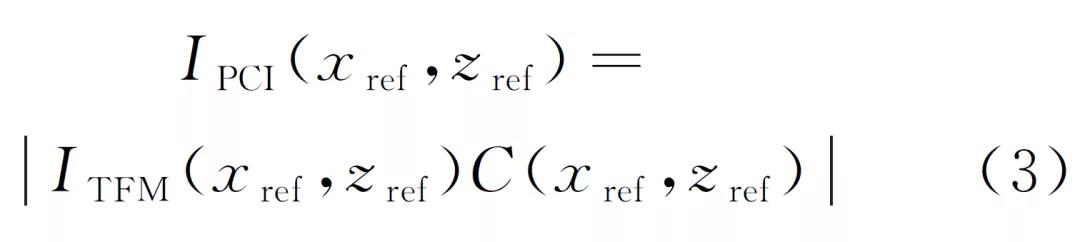

TFM是一种基于相控阵探头FMC数据的信号后处理方法。该方法的原理为:对于阵元数量为N的相控阵探头,各阵元依次发射超声脉冲信号,所有阵元同时接收并储存A扫描信号,完整的全矩阵数据包括N2个时域信号;随后,对成像区域进行网格划分并建立坐标系,将每个阵元简化为一个点。在超声垂直入射的条件下,用(xi, 0)表示阵元i的位置坐标。设任意聚焦点Q的坐标为(xref, zref),根据各阵元到Q点的声程计算延时法则,所有经过该点信号的响应总幅值ITFM(xref, zref)表示为:

式中:yij(t)为阵元i(xi, 0)发射,阵元j(xj, 0)接收的超声信号;tij(xref, zref)为第i个阵元发射,第j个阵元接收的信号经过Q点时的传播时间。

将阵列时域信号通过延时叠加聚焦到每个网格点上,即可实现被检区域的TFM成像和缺陷检测。

02 相位相干成像方法

主管道内表面堆焊的奥氏体不锈钢引起的结构噪声会干扰缺陷识别。TFM仅利用信号的幅值信息进行延时叠加处理,虽然提高了缺陷信号的幅值,但同时也提高了噪声幅值。与之相比,PCI法基于超声信号的相位分布统计特征进行自适应加权成像,利用了阵列A扫描信号中缺陷回波相位分布一致,噪声相位分布散乱的特征。基于相位相干性构建表征信号相位分布的相干因子,能够降低TFM重建图像中的噪声幅值。成像过程中构建的相位相干因子C(xref, zref)为:

式中:φ为信号相角;var为求方差运算。

利用下式对全聚焦图像进行实时逐点加权处理,以提升检测信噪比。

式中:IPCI(xref, zref)为加权处理后得到信号的响应总幅值。

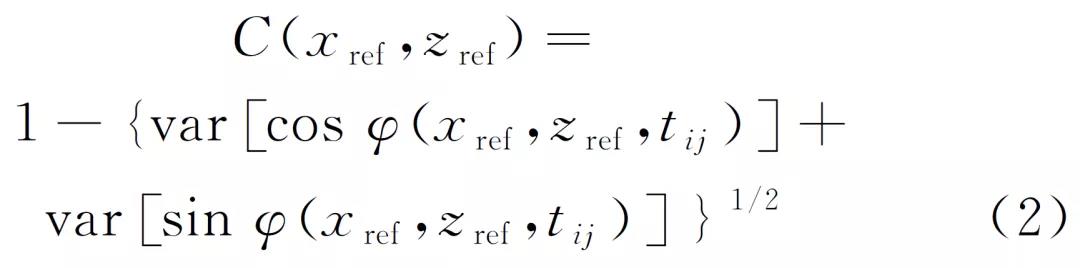

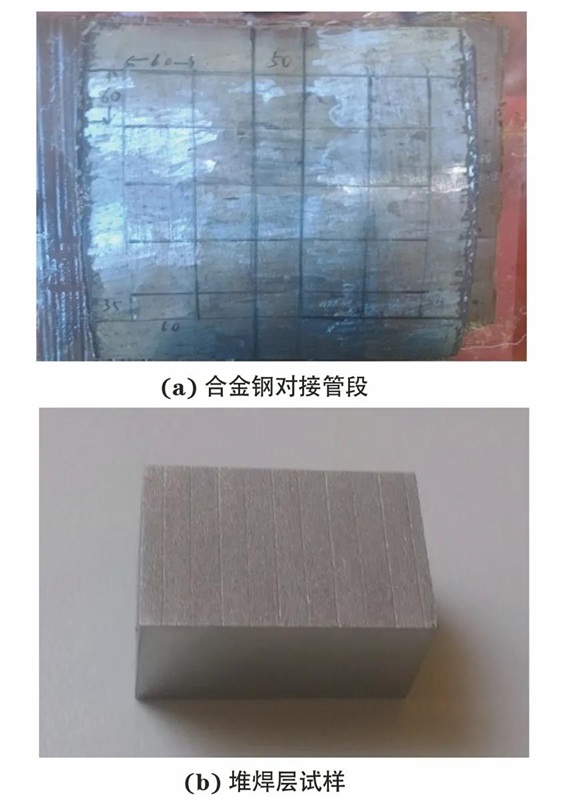

金相分析

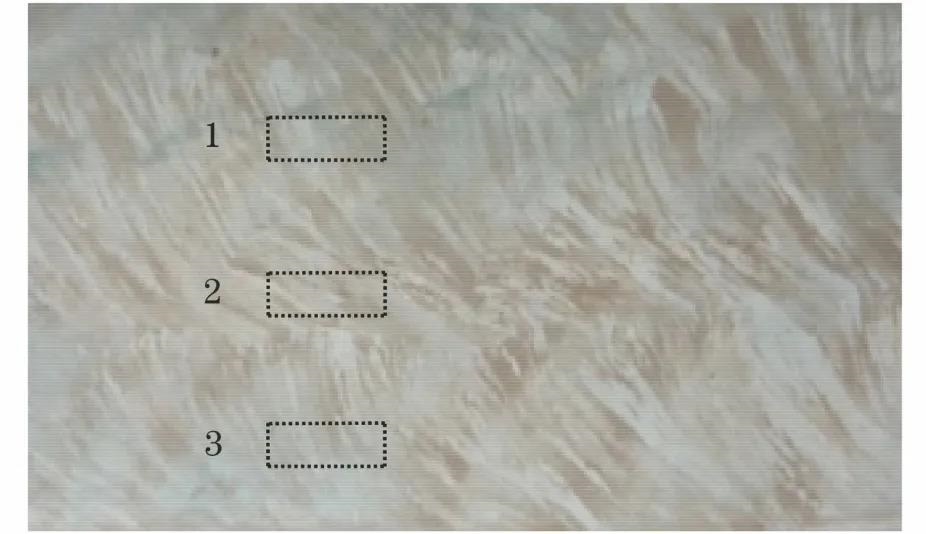

带奥氏体不锈钢堆焊层的合金钢对接管段外观如图1(a)所示,管段壁厚为74mm,堆焊层试样为从其焊缝区截取得到,试样尺寸设置为长21mm,宽14.5mm,高11.5mm,如图1(b)所示。

利用水性砂纸对样品进行打磨、抛光处理,并采用重铬酸钾冷酸液腐蚀剂腐蚀试样表面。利用蔡司MEF-4型金相显微镜对堆焊层试样的宏观及微观组织结构进行观察。

奥氏体不锈钢堆焊层试样的宏观金相照片如图2所示,可见堆焊层内晶粒呈柱状分布,晶粒宽度为200~300μm,长度为3000~4000μm,晶粒取向较为杂乱,生长方向为-60°~30°。奥氏体晶粒沿温度梯度生长,且由外延工艺控制。在堆焊层焊接凝固的过程中,焊道边缘散热较快,形成了堆焊层晶粒的柱状结构以及复杂取向,这也会导致奥氏体不锈钢堆焊层呈现出显著的弹性各向异性。

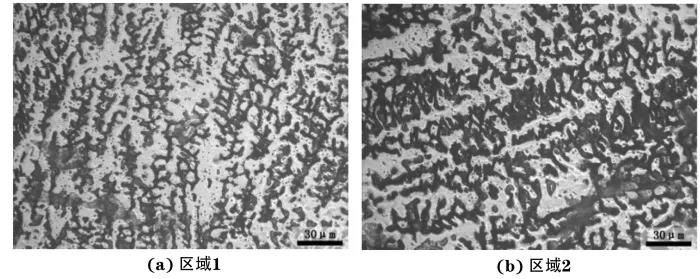

进一步对图2所示的堆焊层内3个不同区域进行500倍放大微观金相观察,如图3所示。堆焊层组织为奥氏体和铁素体,铁素体含量较高(约为40%)。图3中基体白色区域为奥氏体,鱼骨状黑色区域为高温铁素体。不同区域中鱼骨状铁素体分布的情况差别较大,铁素体的含量和取向不断变化,进一步增加了堆焊层组织的非均质性。

全聚焦成像试验

在图1(a)所示的对接管段的堆焊层焊缝中心位置加工一个深度为65mm、直径为2mm的侧钻孔。采用Multi X++型超声检测仪,并配合Multi 2000操作软件,利用标称频率为3.5MHz的64阵元相控阵线阵探头实施检测。

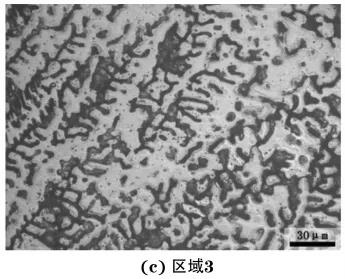

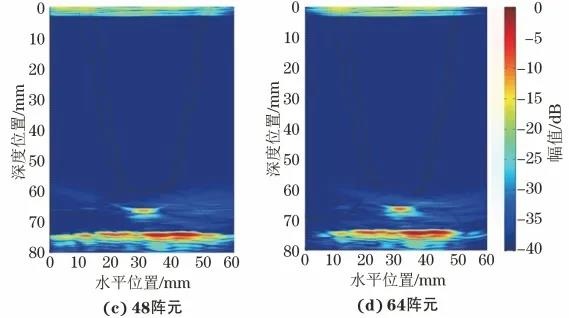

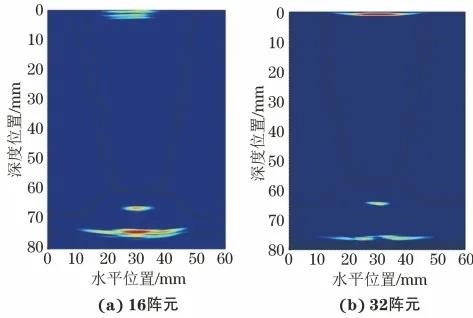

分别采用16,32,48和64个阵元采集FMC数据并进行TFM成像,目标区域的网格分辨力为0.5mm。不同阵元数目下的TFM成像如图4所示,可见缺陷成像结果与阵元数目有关。当阵元数为16时,成像质量较差,缺陷呈现为扁长的椭圆形,且幅值较低,不利于准确识别;当阵元数目为48或64时,缺陷图像质量得到改善,缺陷区域能量集中且幅值得到提高。

为评价超声成像结果,采用检测信噪比SNR和阵列性能指数API进行定量分析,其定义式如下:

SNR=20 log(Imax/Iaverage) (4)

式中:Imax为缺陷信号的幅值;Iaverage为噪声信号的平均幅值。

API=A-6dB/λ2 (5)

式中:A-6dB为点状反射体幅值下降一半时对应的截面积;λ为波长。

信噪比描述了缺陷信号与噪声信号的强弱关系,能够反映超声成像质量和缺陷检测效果。阵列性能指数是一个无量纲参量,能够反映图像中缺陷的可分辨能力,其值越小,表明超声检测声束宽度越窄,缺陷成像质量越高(声束宽度若较宽,易使图像中相邻缺陷的信号产生混叠)。

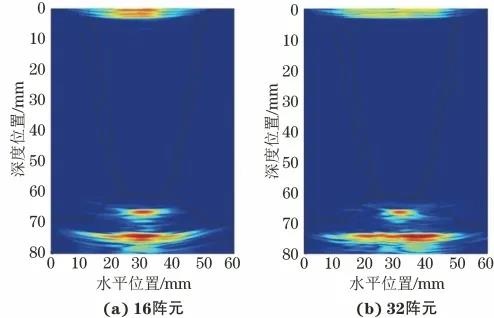

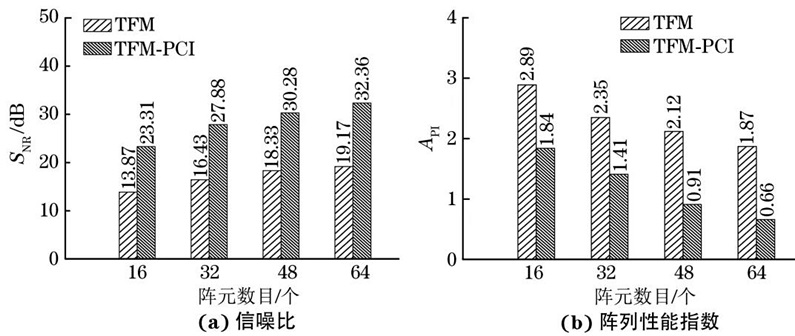

不同阵元数目下应用PCI法前后TFM成像的信噪比和阵列性能指数如图5所示,可见随着阵元数量的增加,信噪比不断提高,64阵元的信噪比较16阵元的提高了5.3dB,阵列性能指数不断降低,64阵元的阵列性能指数较16阵元的减小了35%。这是因为随着阵元数量增加,FMC数据中包含的A扫描信号数量不断增加,声束覆盖范围随之扩大,探头阵元接收到更多材料与缺陷的特征信息。这些信息经过延时叠加处理后,缺陷处的能量提升高于非缺陷处的,成像效果得到逐步改善。当所用阵元数达64时,TFM图像能够较为准确地描述奥氏体不锈钢堆焊层焊缝的特征,抑制声束畸变和散射造成的伪像,但仍存在较为明显的结构噪声干扰。

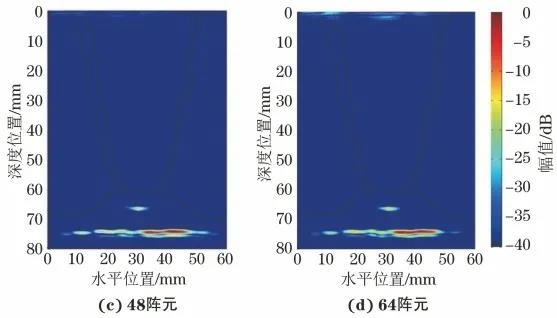

提取FMC数据中各A扫描信号的相位信息,利用式(2)构建相位相干因子矩阵。随后,对图4所示的各TFM图像实施自适应加权处理,得到如图6所示的结果。

对比图4和图6可见,结合PCI的TFM成像能够有效地保留缺陷特征,同时抑制了堆焊层中的结构噪声,更有利于缺陷辨识。

结论

1 奥氏体不锈钢堆焊层组织为晶粒取向复杂的粗大柱状晶,呈鱼骨状的铁素体含量较高,且不同区域鱼骨状铁素体的取向变化较大。

2 TFM有助于改善带不锈钢堆焊层焊缝缺陷的成像检测质量,且成像所用阵元数量越多,图像信噪比越高,阵列性能指数越小。

3 提取FMC数据中的信号相位信息并实施自适应加权处理,可进一步抑制结构噪声,提高图像的信噪比与缺陷的辨识度。