1. 陶瓷3D打印概述

陶瓷是以天然黏土以及各种天然矿物为主要原料,经过粉碎混炼、成型和煅烧制得的材料的各种制品。陶瓷材料可以分为普通陶瓷材料和特种陶瓷材料。普通陶瓷材料采用天然原料,如长石、黏土和石英等烧结而成,是典型的硅酸盐材料,主要组成元素是硅、铝、氧元素。普通陶瓷来源丰富、成本低、工艺成熟。

特种陶瓷材料采用高纯度人工合成的原料,利用精密控制工艺成型烧结制成。根据其主要成分划分,有氧化物陶瓷、氮化物陶瓷、碳化物陶瓷、金属陶瓷等。根据用途不同,特种陶瓷材料可分为结构陶瓷、工具陶瓷、功能陶瓷。3D打印制品属于特种陶瓷的范畴。

目前,特种陶瓷材料中崛起了精细陶瓷。精细陶瓷是指以精制的高纯度人工合成的无机化合物为原料,采用精密控制工艺得到的高性能陶瓷,因此又称先进陶瓷或新型陶瓷。精细陶瓷具有抗高温、超强度、多功能等优点,有着广阔的发展前途。因此精细陶瓷与高性能分子材料、新金属材料、复合材料并列为四大新材料。用于3D打印技术的陶瓷材料大多数都属于精细陶瓷的范畴。

已经被成功应用于陶瓷材料的3D打印技术包括FDM(熔融沉积成型)、SLA(光固化成型)、3DP(三维印刷技术)、SLS(选择性激光烧结)等。3D打印制造陶瓷制品具有加工成型步骤少、自动化程度高、材料损耗低、能源消耗小、环境污染小等优点。

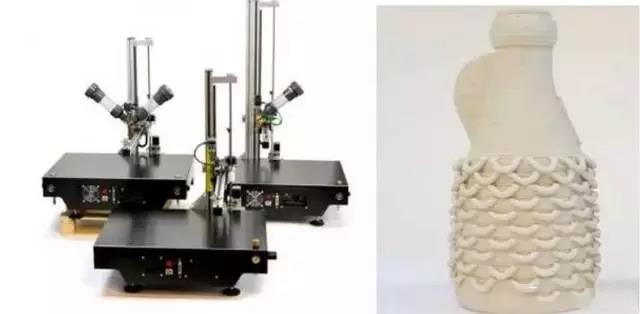

1. 喷嘴挤压技术

利用FDM技术打印陶瓷,采用混有陶瓷粉末的线材(filament)作为原材料,使用100摄氏度以上的温度将喷丝中的高分子材料融化后挤出喷嘴,挤出后的陶瓷高分子复合材料因为温差而固化。这种工艺得到的三维模型在打印完成后需要进一步进行脱脂和烧结处理。脱脂和烧结也是传统陶瓷加工工艺中使用的致密化陶瓷产品的手段。

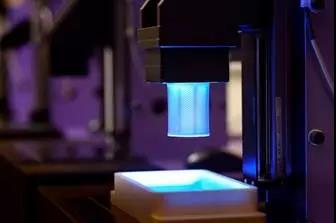

2. 光固化技术

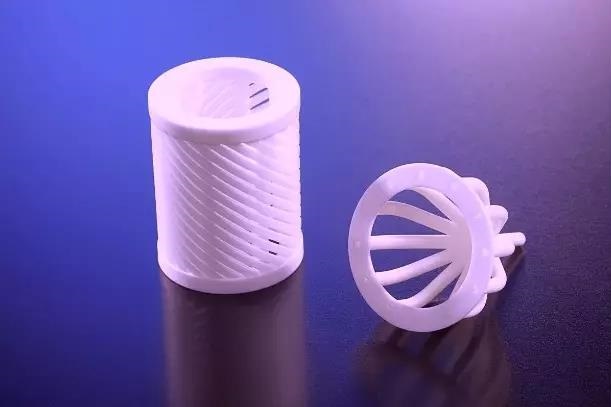

光固化技术是目前市场上陶瓷打印的主要技术,也是商业化相对成功的技术。该技术采用的材料由陶瓷粉末、光引发剂等混合而成,打印过程与SLA或者DLP相似。光固化技术制造出的陶瓷制品也需要在高温炉中进行脱脂和烧结。使用该工艺制造出的陶瓷制品(例如氧化铝、氧化锆、磷酸钙)密度可高达99%。不过,经过脱脂和烧结后的陶瓷成品会相对于初始设计尺寸拥有30%左右的收缩量,这也在一定程度上限制了陶瓷的应用。

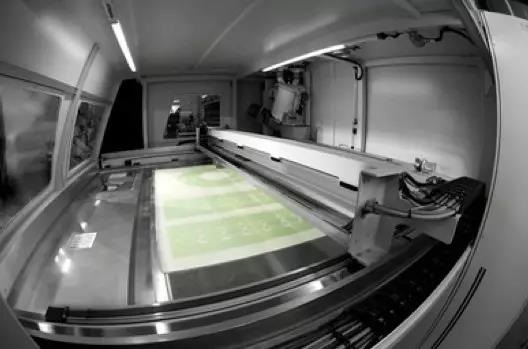

3. 粘合剂喷射成型

粘合剂喷射成型(3DP),即三维印刷技术,将粘结剂通过打印喷头喷射到每一层陶瓷粉末上,接触到粘结剂的陶瓷粉末粘合到一起,然后层层叠加成型。然而利用3DP技术打印出的陶瓷制品只能通过粉末粘结,受粘结剂材料限制,这种技术打印出来的陶瓷致密度相对较低。

4. 选择型激光烧结

利用选择性激光烧结技术(SLS)制作的陶瓷材料通常是在陶瓷粉末中掺入高分子化合物作为粘合剂,使用激光来烧结这些高分子化合物以达到间接成型的目的。粘合剂的分量对陶瓷打印制品的质量影响很大。粘合剂越多,烧结越容易,但在后处理过程中收缩率大,尺寸精度较差。粘合剂分量少则不易烧结成型。

2. 陶瓷3D打印主要材料

1. 硅酸铝陶瓷

硅酸铝是一种硅酸盐,其化学式为Al2SiO5,密度为2.8到2.9克/立方厘米。具有广泛的用途:

1. 用于玻璃、陶器、颜料及油漆的填料;

2. 是涂料中的钛白粉和优质高岭土的理想替代品,与颜料配合广泛用于油漆、皮革、印染、油墨、造纸、塑料、橡胶等方面;

3. 用来制作耐高温防火隔音隔热棉、板、管、缝毡、防火隔热布、耐高温纸、耐火保温绳、带、防火保温针刺毯(有甩丝、喷吹)、砖,无机防火装饰板。无机防火卷帘等;

4. 用作胶黏剂和密封剂的填充剂,能够提高硬度、白度、耐磨性、耐候性、贮存稳定性。

3D打印的该陶瓷制品不透水、耐热(可达600°C)、可回收、无毒,但其强度不高,可作为理想的炊具、餐具(杯、碗、盘子、蛋杯和杯垫)和烛台、瓷砖、花瓶、艺术品等家居装饰材料。英国布里斯托的西英格兰大学(UWE)的研究人员开发出了一种改进型的3D打印陶瓷技术,该技术可用于定制陶瓷餐具,比如漂亮的茶杯和复杂的装饰物。根据CAD数据可直接进行打印、烧制、上釉和装饰,消除了先前陶瓷产品原型没法过火或测试釉质的问题。

2. Ti3SiC22陶瓷

在1972年,Nickl等人采用化学气相沉积(CVD)法制备单晶时,发现了特别软的碳化物Ti3SiC2。与超合金相比,Ti3SiC2具有优异的高温性能和疲劳损伤性能。Ti3SiC2熔点高达3000℃,在1700℃以下真空及惰性气氛中不分解。

传统Ti3SiC22陶瓷制备工艺都需要采用成型模具,这些模具的制造成本高且周期长,如果部件形状太复杂,则可操作性差。3D打印技术则可克服传统工艺的不足。采用3D打印制备的Ti3SiC2陶瓷件孔隙率高达50%~60%,而三D打印结合冷等静压和烧结工艺可制备出致密的Ti3SiC2陶瓷,致密度可达99%。

3. Ti3SiC2增韧TiAl3-A1203复合材料

这种陶瓷-金属复合材料具有密度低、硬度高,抗腐蚀,抗磨损以及良好的高温抗氧化性能。不过A1203和TiAl3都是脆性材料,复合材料的断裂韧性很难进一步提高,并且抗热震性能差,这成为制约TiAl3-A1203复合材料广泛应用的瓶颈。