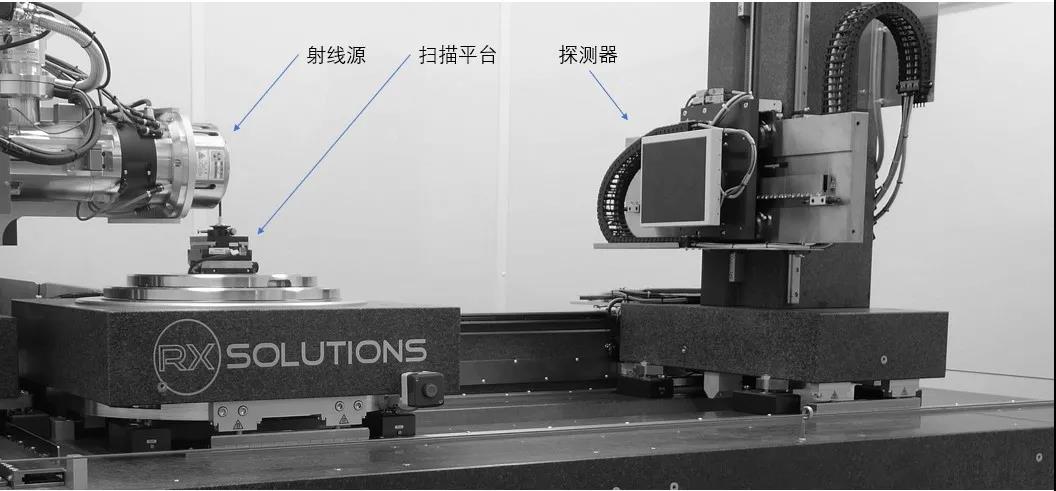

工业CT设备采用其先进的无损检测和无损评估技术,再现了不同材料的特性,适合于样品材料中多种类型缺陷的检测,如裂纹、分层、气泡、疏松、厚度不符等缺陷。有效的缺陷检测,不仅提高了样品的使用可靠性,而且为样品结构设计提供了更多的选择机会,使得工业CT检测和制造工艺相结合,及时发现出现缺陷的工序,便于改进工艺,缩短研制周期,降低成本。

先来一张我自己很喜欢的产品的图片,一台Mamiya专业相机的3D透视图。与大多数无损探伤技术(NDT——Non-Destructive Test)相比,工业CT不受样品几何学的限制,因此更适合检查组件或复杂的零部件,当一个产品组装时,它将呈现出大量的隐藏结构和元素。使用工业CT设备可以检查生产中任何步骤的装配质量,在这点上的优势是无需拆解对象,即可完成内部的可视化检查。

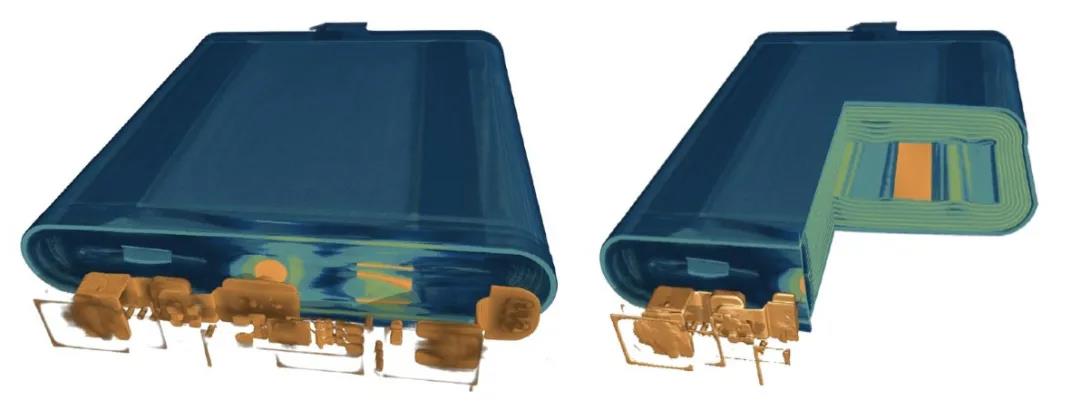

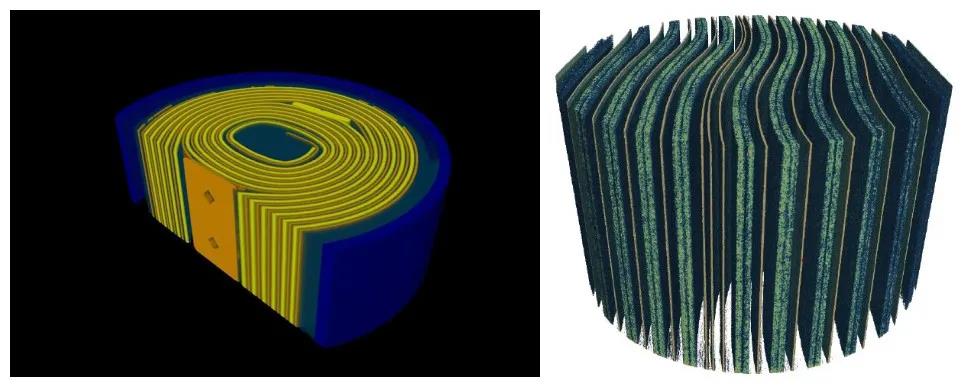

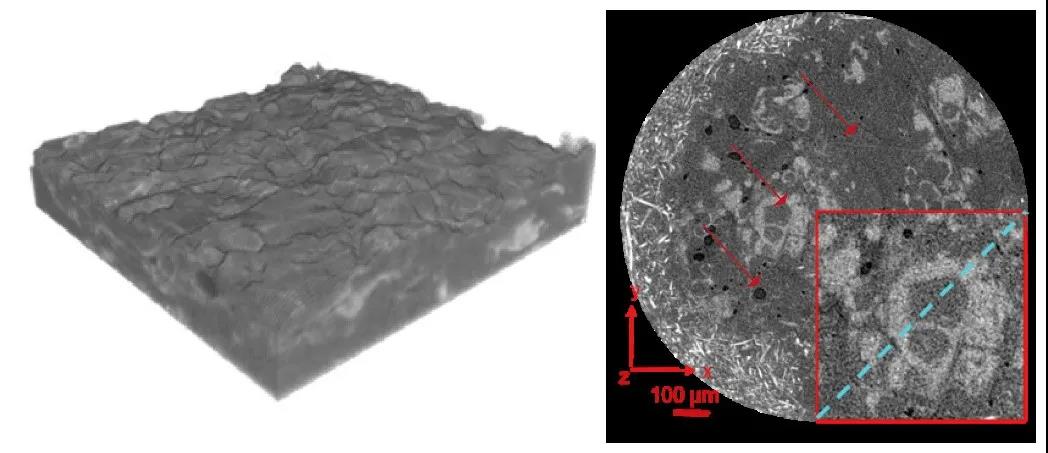

另有一组实例,是关于能源储存解决方案(尤其是电池)开发方面的无损检测的。传统的材料分析方法通常要求破坏样品,不具备在充电和放电周期内监测电池的变化的能力,而且也只能提供二维信息,不适合分析三维多孔或者网状结构。为提高电池的性能,工业CT设备提供了无损的材料分析和多孔网状结构的技术解决方案。这套方案提供了高达0.4um的高分辨率的放大能力,使得电池内部电极排列和电池可见的任何故障无所遁形,可以让工业用户和科研用户都能够仔细地进行电池检测,可以更好的开发产品和控制质量问题。

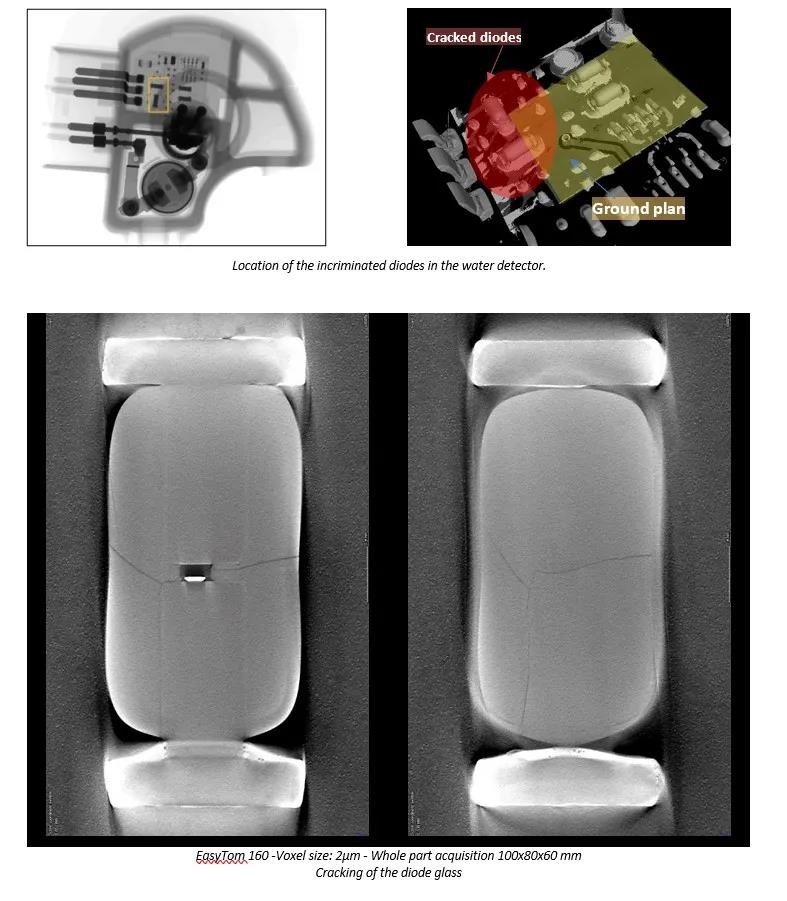

再来一个某公司的液体传感器的无损检查实例,传感器被封装在黑色树脂材料中,尺寸大约是100*80*60mm,检查的原因是传感器不工作了,检查工作的难点在于在如此大的范围内识别出玻璃材料的裂缝,这是由于这类传感器破损的主要原因就是二极管玻璃由于机械应力的原因出现破裂损坏。这种机械应力可能是在树脂外壳封装过程中由于轻微变形引起的。可以看到高分辨率的工业CT设备能够明确显示出玻璃材料的裂缝,但如果是传统的破坏性检测方法,由于要切割开树脂外壳,就很难判定是在切割前还是由于切割导致的损坏,毕竟这种裂缝大小只有几微米,所以只能采用工业CT这种无损检测和无损评估的方法。

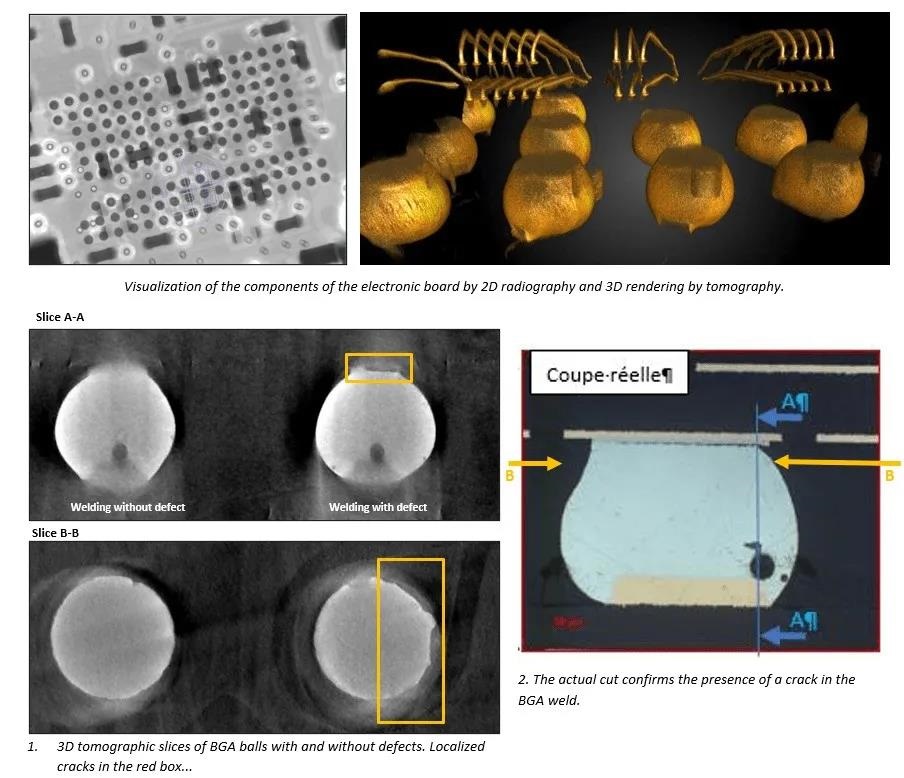

还有一个实例,是在通讯行业中的应用,光模块中的电路板BGA芯片的球焊缺陷。一块50*50mm的双面电路板卡,故障的原因是通电检测时发现BGA的芯片有断路故障,要检查究竟是那个位置出现了脱焊或者接触不良等缺陷。要求采用无损检测及无损评估的方式判断故障位置。最后通过非破坏性断层扫描结果发现在焊线过程中高温下受到膨胀应力的影响导致脱焊。

从上面几个实例可以看出,无论在工业生产,汽车制造,航空航天,通讯、电子等行业应用方向,或是在材料科学,生命科学,地质学,古生物学等科研领域,又或者是面向不同大小的样品,工业CT设备都向用户提供一系列开放式的解决方案,完全适应用户的需求,是对所有类型的工业零件、产品组件和材料样品进行无损3D标定检测的先进技术,也是实现产品迭代的重要工具,更是伴随改善产品生命周期每一步。