1 钢悬链线立管

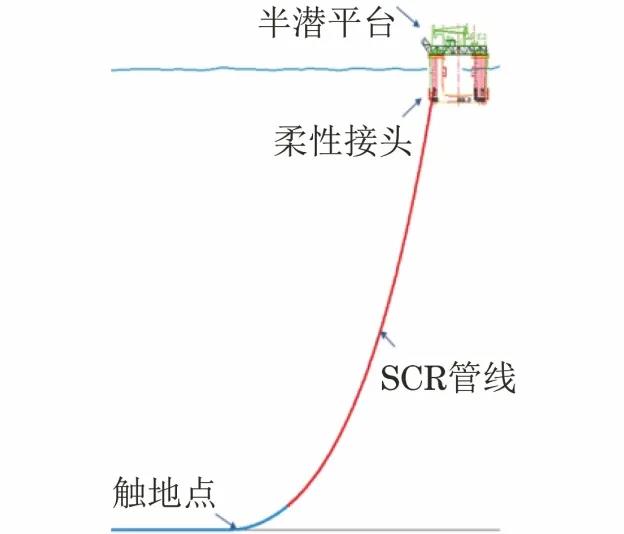

钢悬链线立管集海底管线与立管于一身,用来连接海底生产系统与油气处理平台,其分为常规海管区域、非关键区域和关键区域。SCR管线设计如图1所示。

2 检测方法

SCR管线在服役期间受到循环应力的作用,但不允许对焊缝进行任何返修作业,因此精确评定缺陷的尺寸至关重要。

射线检测不能测定缺陷的高度和深度,常规超声检测和相控阵检测技术的高度定量精度不足,所以均不适用于此类管线的焊缝检测。

相控阵AUT既具有发现微小缺陷的能力,也能满足高度定量精度的要求,可以用来检测海底管线焊缝。DNVGL-ST-F101-2017标准规定了用分区法相控阵AUT对海底管线焊缝进行检测。

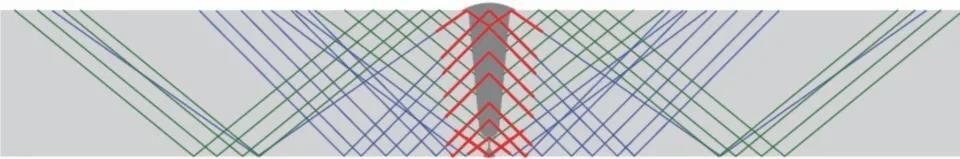

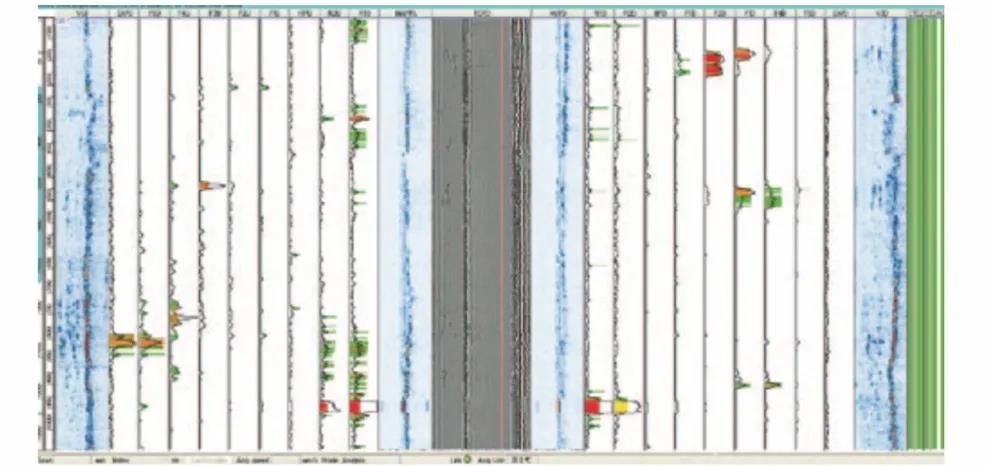

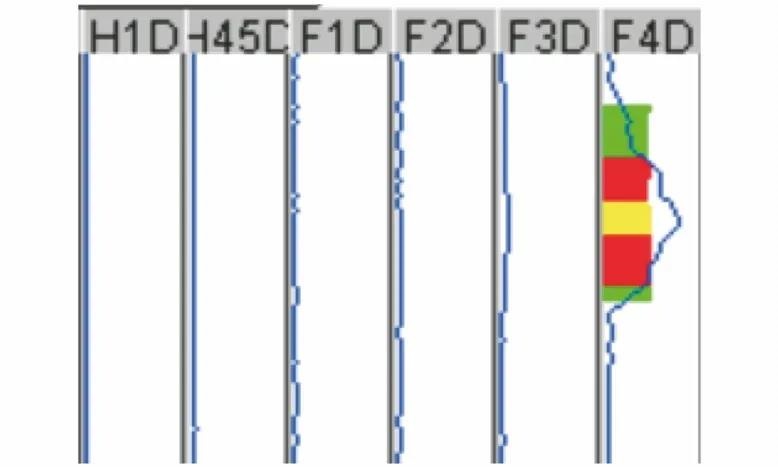

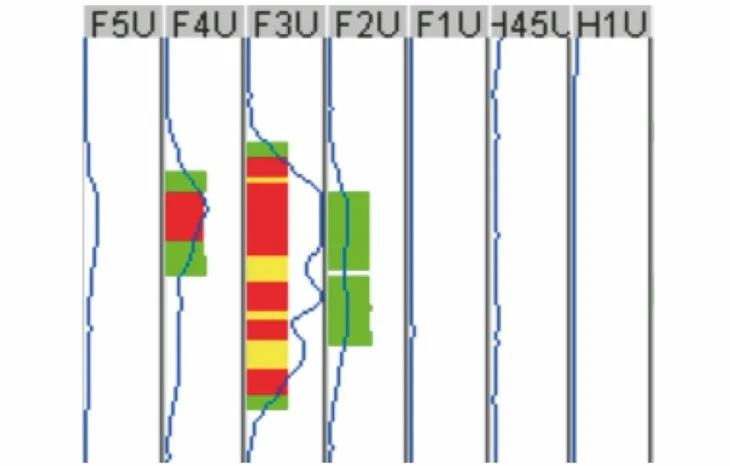

分区法检测技术依据焊缝的坡口形式设置焊缝根部、热焊、填充及盖面等分区,每个分区高度为1~3mm,同时采用超声衍射时差法(TOFD)及体积检测通道,以提升不同类型缺陷的AUT检测能力及定量精度。每个分区设置独立的检测波束,其以焊缝中心线对称布置,波束设置如图2所示,并有效覆盖焊缝中心,实现焊缝检测区域的有效检测,检测结果以带状图的方式显示,如图3所示。

管线采用ECA技术验收,某SCR海底管线项目的典型ECA验收标准如表1所示。

表1 某海底管线项目的典型ECA验收标准/mm

|

缺陷高度 |

缺陷允许长度 |

|

1 |

17 |

|

2 |

13 |

|

3 |

10 |

|

4 |

8 |

|

5 |

6 |

3 AUT检测试验

01 AUT检测系统

使用PipeWIZARD-V4检测系统,配置一组相控阵探头,一组TOFD探头,探头对称放置于焊缝两侧,扫查装置安装在固定式导轨上,通过PipeWIZARD系统软件控制扫查器行走,实现焊缝的机械化扫查、数据实时显示及评判。

02 检测对象

检测对象为X65碳钢管,外径为168mm,壁厚为18.6mm。采用自动熔化极气体保护焊(GMAW)焊接工艺,通过调整焊接工艺参数制作了46个焊接缺陷,缺陷高度为0.5~2mm,长度为5~15mm,高度覆盖验收标准的最小值,长度接近验收标准的极限值,验证AUT对最小缺陷的检测能力。焊缝缺陷的类型包括坡口未熔合、根部未熔合、内部密集气孔及层间未熔合等体积型缺陷。

03 缺陷高度定量方法及修正

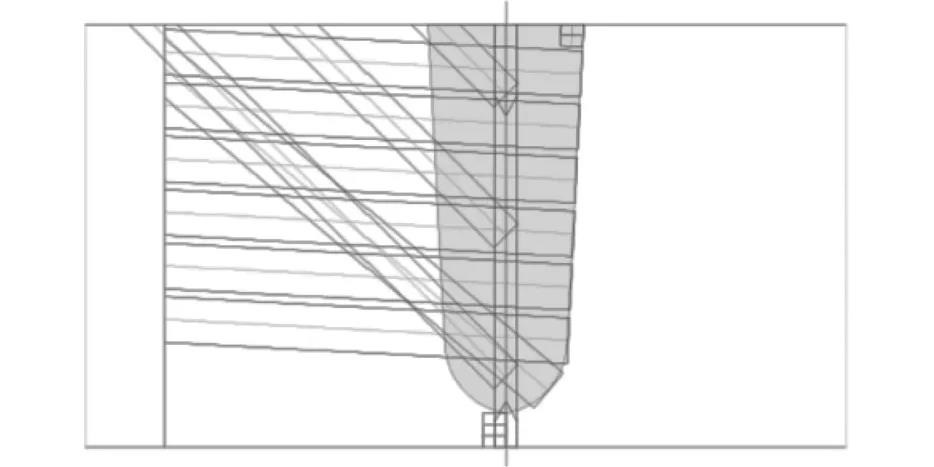

每个通道设置独立的反射体进行灵敏度校准,焊缝表面设置规格(长×宽)为1mm×1mm的槽,根部设置规格(长×宽)为1mm×1mm的槽,填充及热焊区设置直径为2mm的平底孔,焊缝中心设置直径为1.5mm的平底孔,所有反射体与坡口平行。每个通道的基准波幅设置为满屏高度的80%,填充区相邻通道覆盖15%~50%的满屏高度,典型AUT校准试块反射体布置如图4所示。

缺陷的高度采用波幅法评定,缺陷高度与波幅成正比,设定波幅为80%满屏高度对应的尺寸为该通道反射体尺寸,波幅超过满屏高度时,分区高度即是缺陷高度(具体定量数据略,可参见原文)。若TOFD通道有清晰显示,且能区分上下尖端信号,则采用TOFD方法测定缺陷的高度。

AUT缺陷显示分为单通道显示和多通道显示,缺陷D6的单通道AUT显示如图5所示,缺陷D7的多通道AUT显示如图6所示。对两个缺陷的AUT数据进行常规高度评定及波幅高度修正评定,如表2所示。

表2 AUT修正前后数据

|

波幅/% |

未修正AUT高度/mm |

||

|

D6 |

81 |

2.5 |

1.6 |

|

D7 |

25,100,54 |

7.5 |

3.1 |

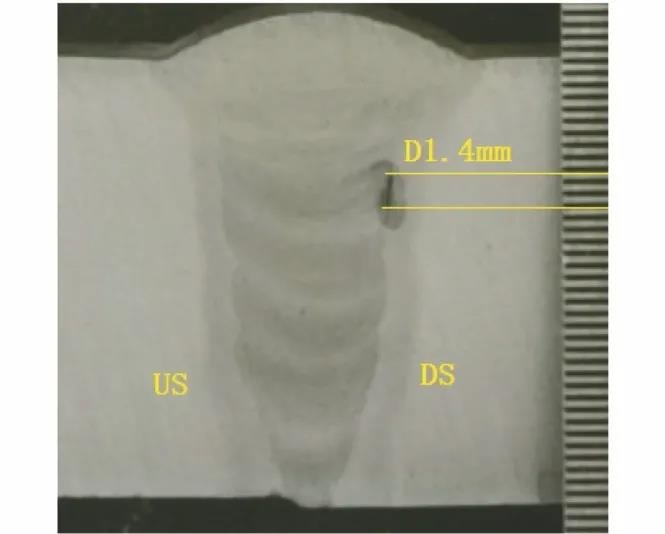

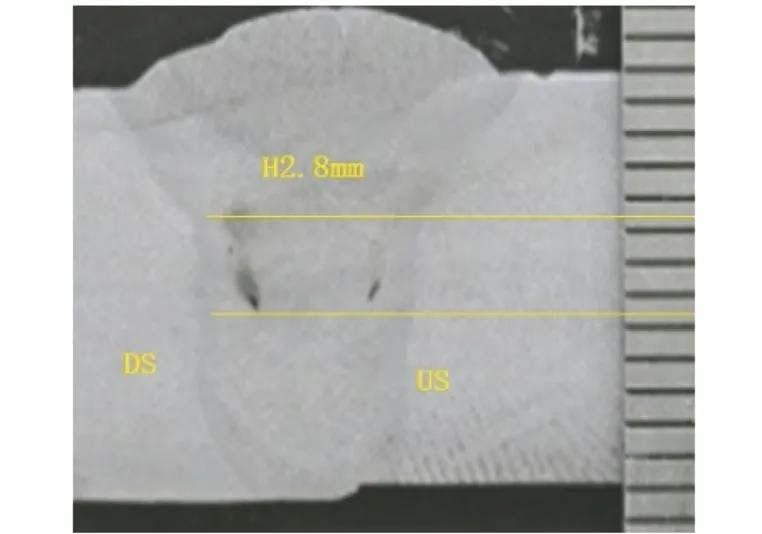

通过金相检验测量缺陷的实际尺寸,如图7和图8所示。将AUT结果与金相检验测量缺陷的实际尺寸进行对比,如表3所示,以验证AUT数据修正后的评定精度。

表3 AUT与金相检验测量数据对比

|

金相检验高度/mm |

未修正AUT-金相检验偏差/mm |

||

|

D6 |

1.4 |

1.1 |

0.2 |

|

D7 |

2.8 |

4.7 |

0.3 |

由表3所示的对比数据可见,修正后的AUT评定值更精确。

04 数据分析

对制作的焊缝缺陷进行AUT检测,一一记录46个缺陷的最高显示波幅及显示通道,通过采用波幅法及修正方法进行缺陷高度的尺寸评定,对所有评定的缺陷进行金相检验,测定缺陷的实际尺寸。具体AUT结果与金相检验结果略,可参见原文。

通过将AUT结果与金相检验结果进行对比,得出对于焊缝盖面、填充区、热焊及根部不同位置的缺陷,其修正后的AUT评定结果与金相检验评定高度最大偏差为0.8mm,深度最大偏差为1.4mm。

4 结语

对AUT评定的46个不同位置缺陷进行金相检验,修正后的AUT缺陷高度与金相检验评定结果具有一致性,缺陷定量精度最大偏差小于1mm,修正后的AUT工艺可应用于基于ECA验收标准的SCR管线的焊缝检测。