航空航天领域使用的无损检测方法有很多种,其中大部分可分为两类:表面和内部检测。

表面检测方法用于检测表面或非常接近表面的缺陷和异常,最常用的两种方法是渗透检测和激光剪切成像。

内部检测方法用来识别表面以下的缺陷,最常用的两种方法是射线检测和超声检测。一些方法可以用于局部检测,如超声检测和电磁检测;还有另一种类型的方法,如声学共振方法,可以进行“全身检查”,这意味着它可以评估整个组件的整体结构完整性。

二战爆发期间,随着飞机和发动机的生产加速,无损检测的应用也随之加速。确保组件可靠且无缺陷至关重要,航空航天业开始使用无损检测技术并将其集成到检测要求中。

二战以后,无损检测技术蓬勃发展起来,因为航空航天业已经看到了产品质量提高的诸多好处,并意识到无损检测发挥了重要作用。战后人们广泛关注先进材料的开发,这进一步推动了对确保安全性和产品可靠性的需求。

在过去的几十年里,新材料和制造技术取得了非凡的进步,这些创新创造了更长的部件和飞机寿命,也使人们提出了更高的需求,显然科研竞赛是没有尽头的。正因为如此,航空航天业继续将无损检测推向了聚光灯下,航空航天业的发展使无损检测技术的使用成为制造和所有维护检查计划中非常关键的部分。

随着航空航天业的不断发展,无损检测技术也在不断进步,让我们来简要了解一下今天常用的各种无损检测方法吧。

表面无损检测方法

渗透检测,简称PT,也常称为荧光渗透检测(FPI),是一种液体渗透检测。这是航空航天表面应用中非常常见的无损检测方法。

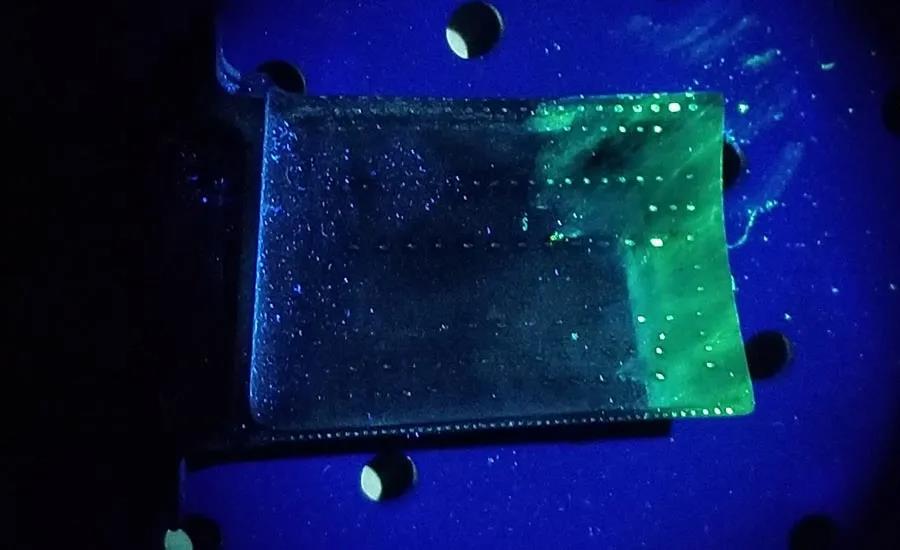

这种方法通过浸渍、喷涂或刷涂在组件表明涂上液体染料,然后使部件停留一定时间,液体就会利用毛细作用渗透缺陷。停留时间结束后,将多余的渗透剂从表面去除,只留下渗透到缺陷内的染料。然后使用显影剂将留在缺陷内的渗透剂拉回表面。在经过一定时间后,就可以在紫外线下检查和评估任何可见的染料指示,并进行处置。该过程的最后一步是彻底检查后进行清洁,清洁的方法有几种,但关键是要去除所有残留的染料。

PT是一种非常有效的方法,几乎每个航空航天公司或其供应商都在使用它。

激光剪切成像,也称为LS,是一种使用激光来检测表面变形的光学检测方法。它在航空航天应用中的使用量正在迅速增加。

LS有很多复杂的光学处理,但从根本上讲,它是基于组件或结构中两种变形状态的比较,利用响应载荷变化的表面位移来识别缺陷。

来自激光源的光用于照亮目标或感兴趣的区域,当光从表面反射时,被相机捕获,反射光被分成两部分并反射为两个单独的图像。其中一个图像相对于另一个图像被偏移或剪切。然后进行数字比较,并评估发现的差异。

LS具有出色的灵敏度,可用于检测非常小的迹象和异常,因此被越来越多的航空航天公司采用。

内部无损检测方法

射线检测,通常称为RT,是一种使用非常广泛的无损检测方法。事实上,它已被航空航天制造商使用了100多年。

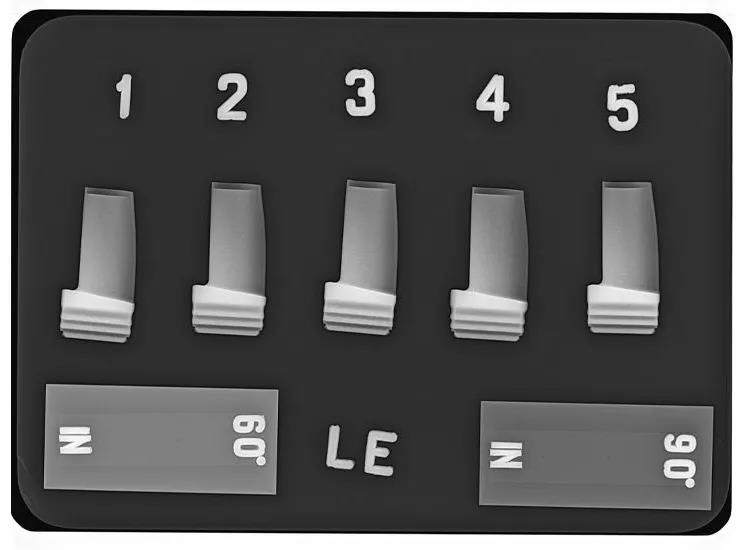

射线检测涉及使用X射线或γ射线来评估产品的缺陷或进行尺寸验证。在考虑并实施了所有的安全防护措施后,X射线将瞄准组件或组件内感兴趣的区域,当X射线通过目标时,其中一些将被密度较大的材料区域吸收;而在密度较低的区域,更多的X射线将直接通过目标。穿过目标的X射线的这种吸收和变化量提供了图像对比度。有多种捕获X射线的方法,最常见的是胶片、成像板和数字探测器。

对于大多数普通人来说,这是和生活最息息相关的无损检测技术,因为大多数人都在医院做过X光检查。而几乎所有的航空航天公司都在使用RT。

超声检测,称为UT,也是一种非常可靠且常用的无损检测方法。当零件的几何形状允许超声波正常的发射和接收时,超声检测技术就可以大显身手了。

UT是一种声波方法,是利用超声波能量来检测材料中的缺陷和不一致性。其中声波通过换能器引入,将电脉冲转换为声波,并在被测材料中传播,如果存在缺陷,声波将比预期更早地反射回换能器。该反射显示在数字屏幕上以供解释和评估。在许多检查场合中,UT比RT更受欢迎,因为它几乎没有安全要求。

整体无损检测方法

在航空航天领域使用了各种类型的共振应用。例如,共振声学方法或NDT-RAM使用零件自身的固有频率来检测冶金问题以及典型缺陷。这种方法是一种新兴的无损检测方法,但许多人开始将其应用到他们的检测要求中。

部件的自然共振是使用脉冲激励捕获的。部件以其自然共振对激励做出反应,并捕获和记录该数据。该共振数据谱根据已知的可接受谱或预测谱的3D模型进行评估。与参考材料和组件相类似的将被确定为可接受,而不相似的将被确定为不可接受。这种方法的可靠性已经过航空航天领域的不断验证,正被越来越多的公司所接受。

使用NDT-RAM进行部件整体无损检测

以上这些最常用的无损检测方法每天都在为航空航天业提供着安全保障,可想而知,如果没有无损检测技术,我们将永远无法安全地生产复杂的航空航天部件,更无法实现人类征服天空和宇宙的伟大梦想。