如图1所示,由于蛇形管高加对接焊缝结构复杂,蛇形管空间小,焊口数量多,所以其射线检测操作困难,检测周期长。为此,中国特种设备检测研究院和东方电气集团东方锅炉股份有限公司的研究人员对材料为15CrMo、壁厚为3.5mm的Φ25mm管道对接焊缝进行相控阵超声检测(PAUT)工艺研究,通过仿真分析PAUT检测工艺,对缺陷响应进行工艺优化,在模拟试块上对优化后的工艺进行检测试验,以验证其对蛇形管高加小径管对接焊缝检测的可行性。

1 小径管相控阵超声检测工艺分析

01 声场仿真

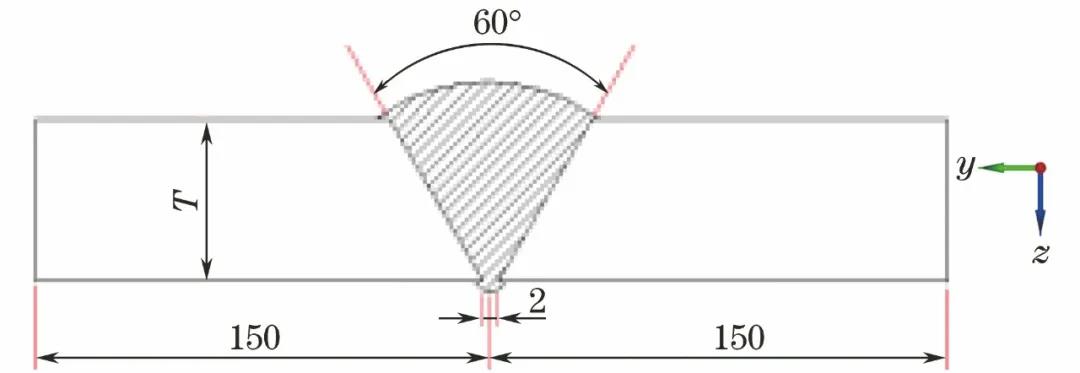

图2 小径管对接焊缝坡口结构示意(T为壁厚)

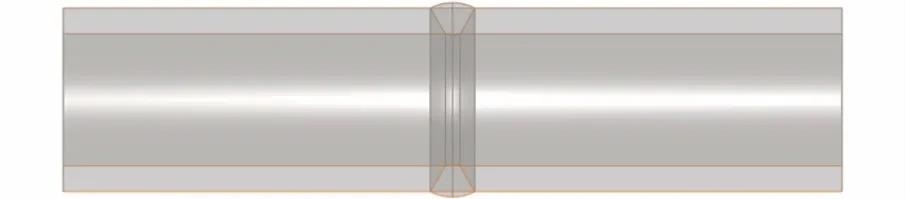

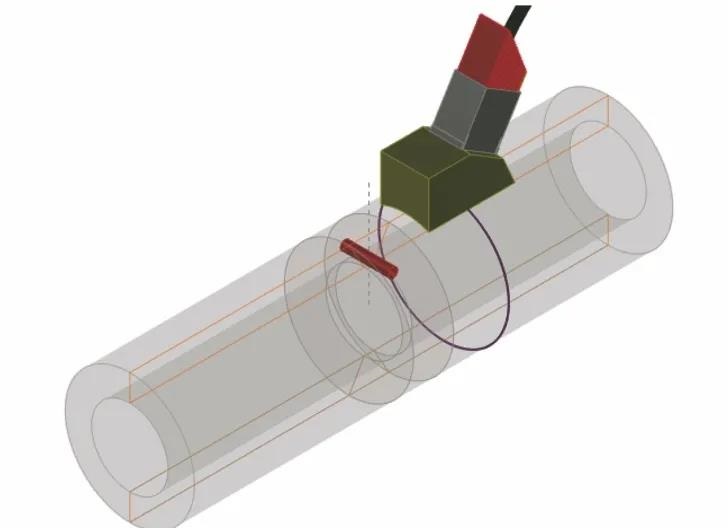

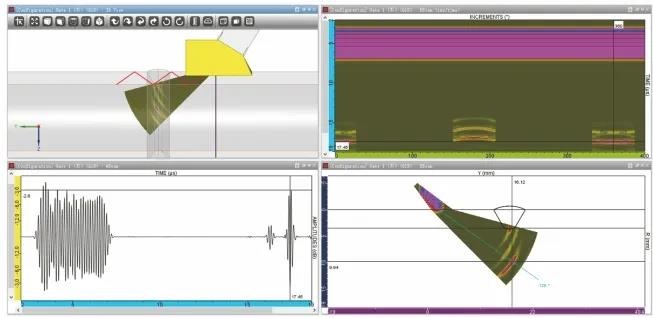

根据焊缝坡口等工艺参数建立的小径管仿真模型如图3所示。对工件进行分析,设置探头频率为7.5MHz;楔块角度为60°;晶片数量为16;激发孔径为7.9mm;起始激发1个晶片;声束角度为45°~75°;探头前端距焊缝中心距离为7.5mm;声波反射4次。

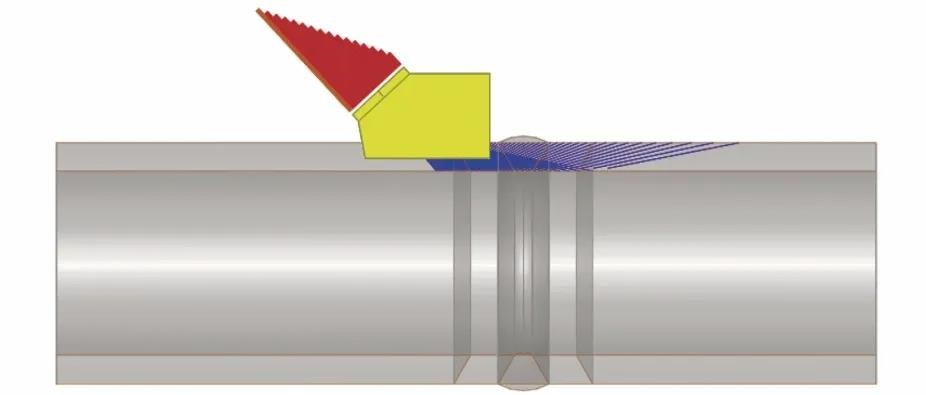

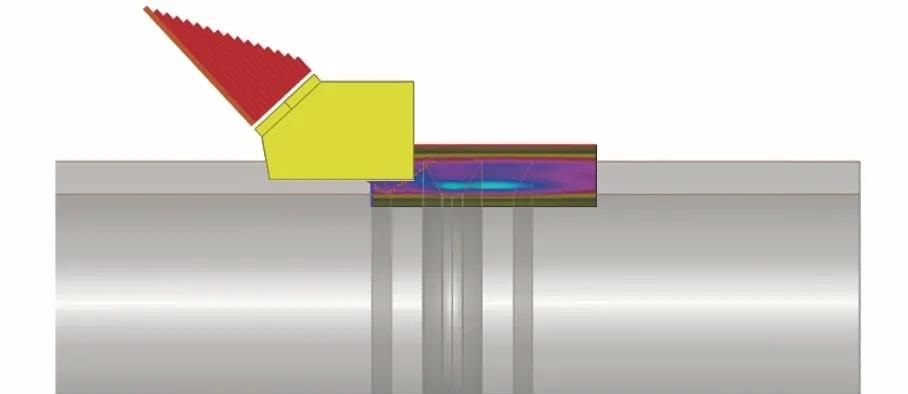

将上述工艺参数加载至被检工件模型上,经仿真软件计算分析,该聚焦法则下的声束覆盖如图4所示,声场在工件中的分布如图5所示。

图5 声场在工件中的分布示意

由仿真可知,采用设定的相控阵超声检测工艺参数,使用3次波及4次波,探头中心能量的-6dB范围内声场能完全覆盖焊缝检测区域,能更有效地利用声场能量。使用该检测工艺参数,对小径管进行缺陷响应仿真分析。

02 PAUT缺陷响应仿真

Φ2mm长横孔缺陷响应仿真分析

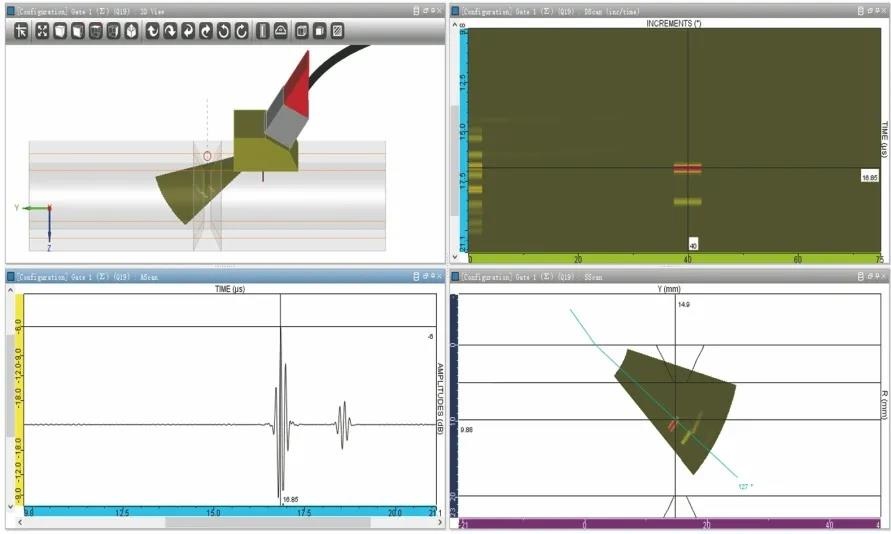

在建立好的工件模型中,预制一个长为10mm,孔径为2mm的长横孔,其模型如图6所示。

用上述声场仿真的检测工艺参数在该模型上进行缺陷响应仿真分析,分析结果如图7所示。

由仿真分析结果可知,采用三次波能有效检出Φ2mm的长横孔,在折射角为53°时,缺陷反射波幅最大,最大波幅绝对值为0.103。

仿真噪声信号水平

采用该聚焦法则,在对比试块上对Φ2mm长横孔进行检测,测试该检测工艺参数下的检测信噪比n11。

n11= A01/A11

式中:A11为仿真噪声信号水平;A01为缺陷反射波最大波幅。

如图8所示,当一次波高调至80%时,噪声信号波幅为5.8%;当三次波高调至80%时,噪声信号波幅为11.4%,n11=7。

将仿真得到的Φ2mm长横孔的波幅绝对值,实测的Φ2mm孔的AΦ2(实际缺陷最大反射波幅)与A噪声(实际噪声信号水平)所得的n11代入到上式中,可得到该检测工艺参数下的仿真噪声信号水平A11=0.015。若缺陷信号幅值大于A11,表明该缺陷可检出。

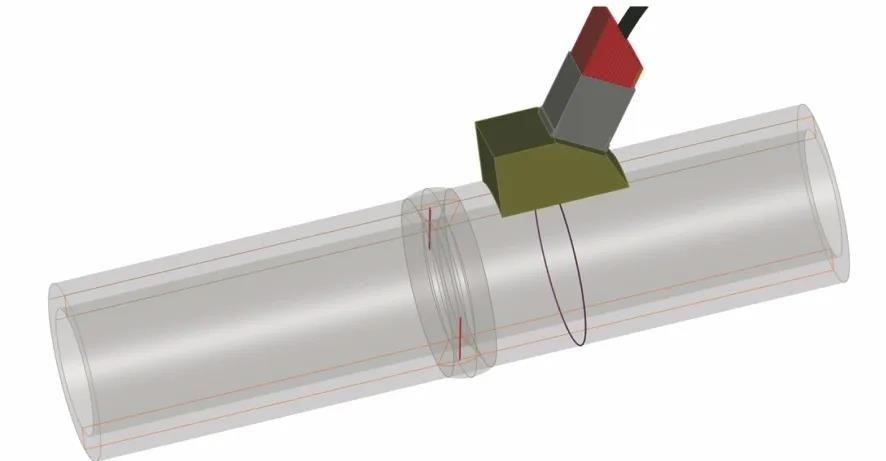

未焊透及坡口未熔合响应仿真分析

被检工件容易在根部出现根部未焊透及坡口未熔合类缺陷,针对这种情况,分别在工件模型中设定两种缺陷,缺陷参数如表1所示,缺陷模型如图9所示。

表1 小径管埋设缺陷参数

|

缺陷类型 |

缺陷规格(长×宽)/mm |

缺陷周向位置/(°) |

|

根部未焊透 |

10×0.5 |

0° |

|

坡口未熔合 |

10×0.5 |

180° |

图9 未熔合及未焊透缺陷模型

将上述声场仿真的检测工艺参数代入建立的缺陷模型中进行分析计算,两种缺陷的仿真检测结果如图10和图11所示。

图10 坡口未熔合仿真检测结果

由仿真分析可知,坡口未熔合及未焊透类缺陷均能用73°~75°大角度声束的一次波检测到,但存在漏检的情况;三次波也均能检测到,并且有效检出,缺陷分析结果如表2所示。

表2 缺陷仿真检测结果

|

缺陷波幅(绝对值) |

缺陷深度/mm |

缺陷长度/mm |

缺陷性质 |

|

0.105 |

3.00 |

14.5 |

未焊透 |

|

0.062 |

3.25 |

12.9 |

坡口未熔合 |

由表2分析可知,根部坡口未熔合及根部未焊透的缺陷信号波幅(绝对值)分别为0.062与0.105,均大于A11(0.015),说明该检测工艺理论上可行。

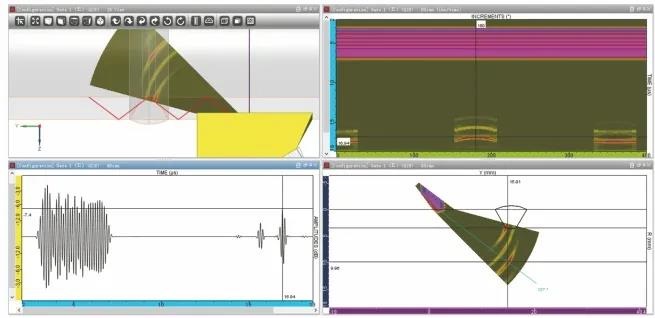

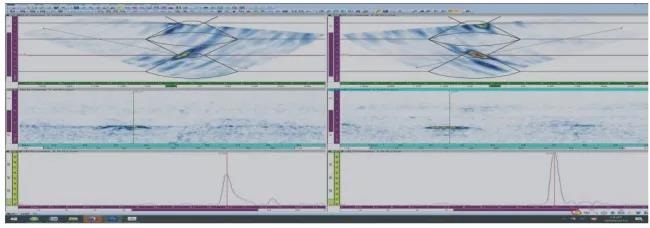

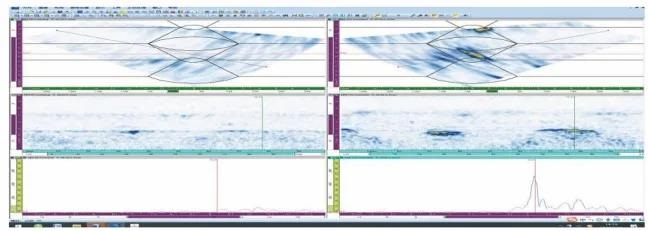

2 模拟试验验证

采用ZETEC型相控阵设备,7.5M16型线阵探头,将仿真得到相控阵超声检测工艺在对比试块上进行调校,并在模拟试块上进行检测,将检测结果与数字射线成像(DR)检测结果进行比对,对检测数据进行分析,分析结果如表3和表4所示,成像结果如图12和图13所示。

表3 相控阵超声检测结果(验证试验)

|

缺陷起始点/mm |

长度/mm |

深度/mm |

波幅(区域) |

缺陷类别 |

|

30 |

12 |

3.2 |

II |

未焊透 |

|

70 |

13 |

2.4 |

I |

未熔合 |

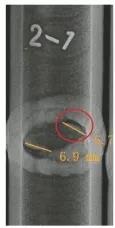

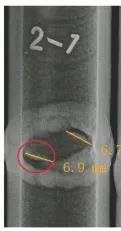

表4 DR检测结果(验证试验)

|

缺陷长度/mm |

缺陷类别 |

|

6.7 |

未焊透 |

|

6.9 |

未熔合 |

(a)相控阵超声检测

(b)DR检测

图12 未焊透缺陷成像结果(验证试验)

(a)相控阵超声检测

(b)DR检测

图13 未熔合缺陷成像结果(验证试验)

检测数据表明,采用该相控阵超声检测工艺对蛇形管高加小径管进行检测,三次波可以有效检测出模拟试块中根部埋藏缺陷,而四次波可以对工件上表面检测区域有效覆盖,证明该检测工艺初步可行。

结语

(1) 通过对蛇形高加小径管的检测工艺仿真分析,得到初步检测工艺,再在模拟试块上进行验证,并得到优化后的检测工艺,试验结果表明,采用相控阵超声检测技术能有效检出小径管上的埋藏缺陷。

(2) 现场检测过程中,可对聚焦法则中角度范围的选择、探头距离焊缝中心前端的距离等关键工艺参数进行进一步优化,以完善小径管相控阵超声检测工艺。

(3) 射线检测技术能检出的缺陷,采用相控阵超声检测工艺均能有效检出。