对于低密度的陶瓷型芯,常规X射线难以进行有效检测,必须采取相关技术手段提高残芯在检测图像上的对比度,但是这些方法并不适用于叶片检测的工程化。2007年后,采用热中子照相法检测空心涡轮叶片残芯的技术逐渐得到应用,该技术的检测能力主要取决于残芯材料对热中子的衰减程度。为了提高热中子图像上残芯的对比度,国内外通常采用少量热中子截面非常大的元素(如Gd)对残芯进行标记。一般采用掺杂法或浸泡法进行标记。

掺杂法是将一定含量的Gd2O3粉末直接掺到型芯材料内,叶片脱芯后可直接进行中子检测;浸泡法是将经过脱芯处理的内部可能含残芯的叶片在Gd(NO3)3溶液中浸泡,使足够的Gd元素被残芯吸收,然后实施中子检测。

在20世纪70年代,国外已成功采用掺杂法实现了残留量仅为1mg的残芯热中子检测,并将该技术推广应用于航空发动机涡轮叶片检测领域。韩国原子能研究院采用Gd(NO3)3溶液浸泡喷丸处理用的钢球模拟叶片残芯,通过热中子照相检出了叶片内部未清理干净的直径仅为0.2mm的钢球。此外,国外已初步实现叶片残芯检测的工程化应用,加拿大Nray公司已经为3M公司、波音公司、克珞美瑞燃气轮机有限公司、美国Edison焊接研究所以及IBM公司等提供航空发动机涡轮叶片残芯的热中子检测服务;同时,世界主要发动机公司罗尔斯罗伊斯公司、通用电气公司及普惠公司等均建立了发动机叶片残芯检测的企业标准,实现了产品检测的标准化作业。国内无论在叶片残芯检测的标准化,还是工程化应用等方面均比较落后。

基于这样的研究背景下,中国航发北京航空材料研究院和中国工程物理研究院核物理与化学研究所的科研人员在验证中子源和单面乳化胶片组合方式的最优空间分辨力的基础上,采用DD5镍基高温合金材料设计制作不同厚度残芯的阶梯状模拟试样和叶片对比试样,研究了空心涡轮叶片残芯的检测灵敏度及其与各影响因素的关系,以期为残芯的中子检测提供参考依据。

1 中子衰减

中子与物质的相互作用非常复杂,表现为中子与物质的相互作用与电子无关,而与物质的原子核及其微观结构有关。当中子透过某种物质与物质的原子核发生相互作用后,能量发生衰减。从宏观角度上,透射中子强度与入射中子强度之间存在以下的数学关系:

I =I0 e-∑t (1)

式中:I为透射中子强度;I0为入射中子强度;t为试样的透照厚度;∑为试样对中子的吸收系数(宏观截面)。

其中,Gd的吸收系数为1190/cm,Ni的吸收系数为0.42/cm,这两种材料吸收系数的差异将在中子图像上形成明显的对比度差异,有利于实现残芯的高灵敏度检测。

01 试验设备

试验设备为中国工程物理研究院核物理与化学研究所的反应堆冷中子照相装置,冷中子束流由反应堆内冷包将热中子冷却后获得,通过中子导管传输至成像装置,在满功率情况下,成像位置的中子注量率可达106n·cm-2·s-1,准直比为300~12000。试验成像装置包括单面乳化胶片、Gd转换屏和暗盒等。所用胶片型号为Agfa D3-SC,与转换屏紧贴一起置于不漏光的暗盒内,被中子射线直接曝光。

02 试验试样

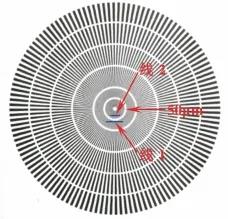

空间分辨力是用来表征图像上分辨两个相邻细节特征的指标。采用瑞士PSI公司的标准空间分辨力试样,该试样材料为表面镀有Gd层的铜片,铜片呈放射状排列,可定量评价25,50,100μm等空间分辨力指标。

对比试样对模拟评价叶片残芯的检测灵敏度至关重要。科研人员设计制作了两种类型的对比试样:阶梯状模拟试样用于确定模拟残芯的检测灵敏度;叶片对比试样除了获得残芯的真实检测灵敏度外,还用于分析叶片结构对检测灵敏度的影响。

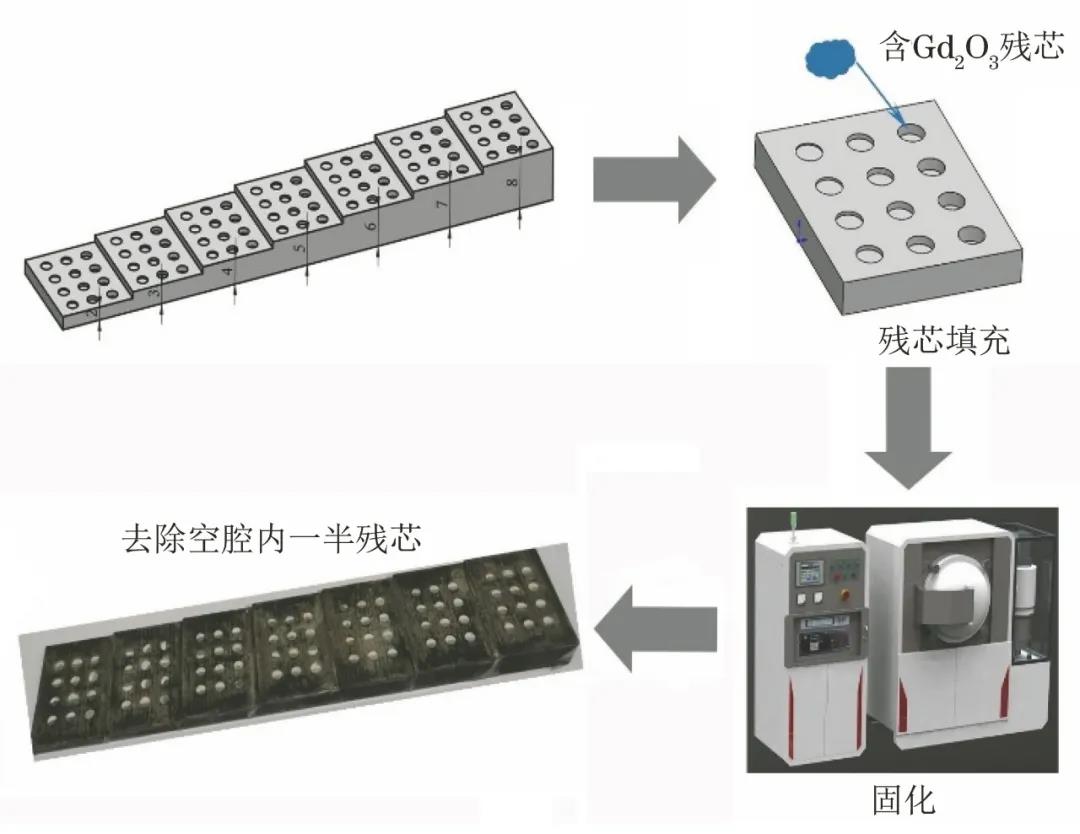

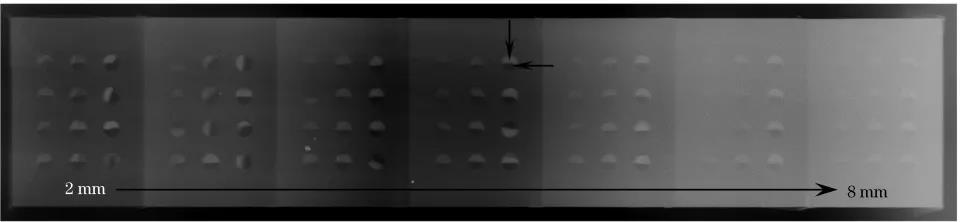

如图1所示,基体材料为DD5单晶高温合金,台阶厚度分别为2,3,4,5,6,7,8mm,每个台阶上采用电火花加工了一系列不同深度的Φ2mm圆孔,如图1(a)所示,孔深依次为0.10,0.15,0.20,0.25,0.30,0.35,0.40,0.50,0.60,0.70,0.80,0.90mm。所有圆孔经三坐标测量后,实际孔深约为0.14~0.95mm。采用掺杂法将纯度为99.9%的Gd2O3粉末与陶瓷型芯浆料混合均匀,Gd2O3的质量分数为3%,将浆料填充在不同深度的圆孔内,并在1150℃烧结0.5h,固化后通过机加工去除试样表面溢出的型芯材料,同时去除每个圆孔内一半的型芯,形成空腔,去除一半型芯后的试样如图1(d)所示,圆孔中白色物质为型芯材料。

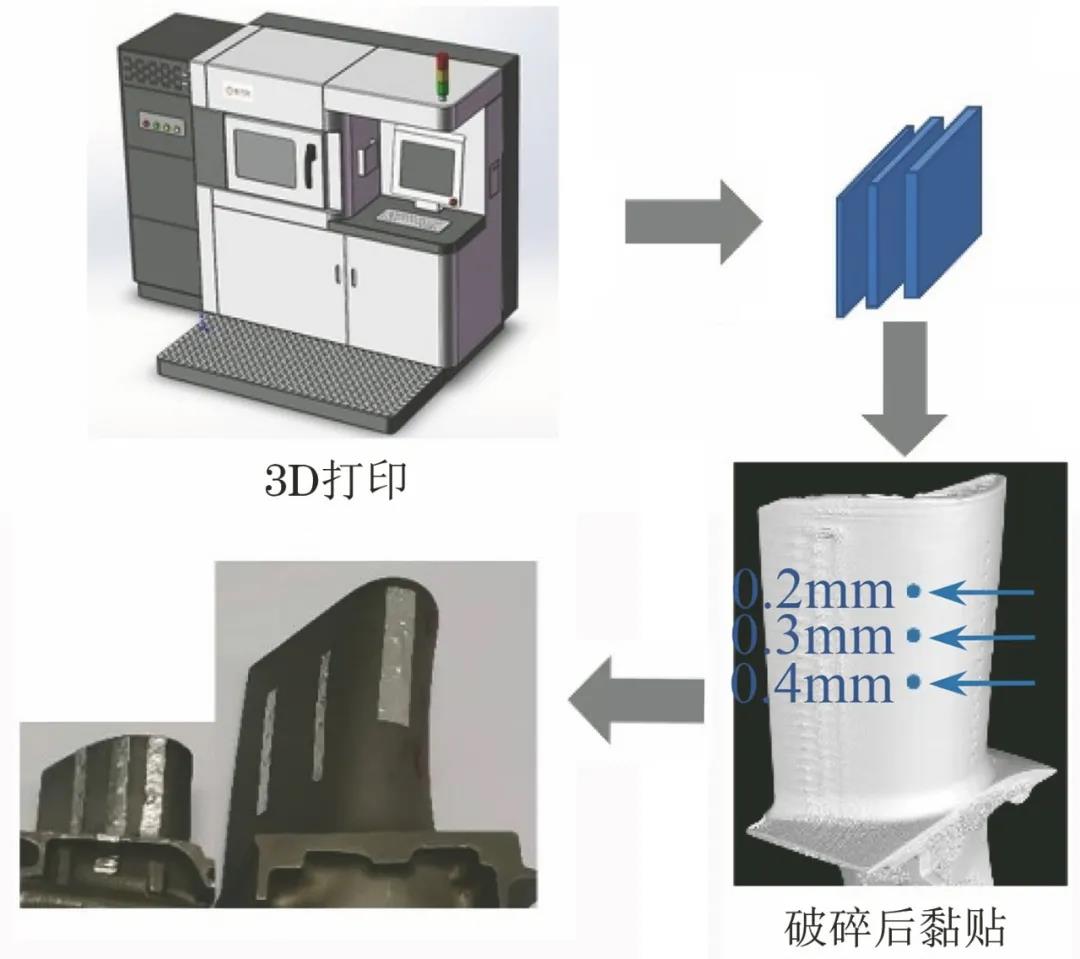

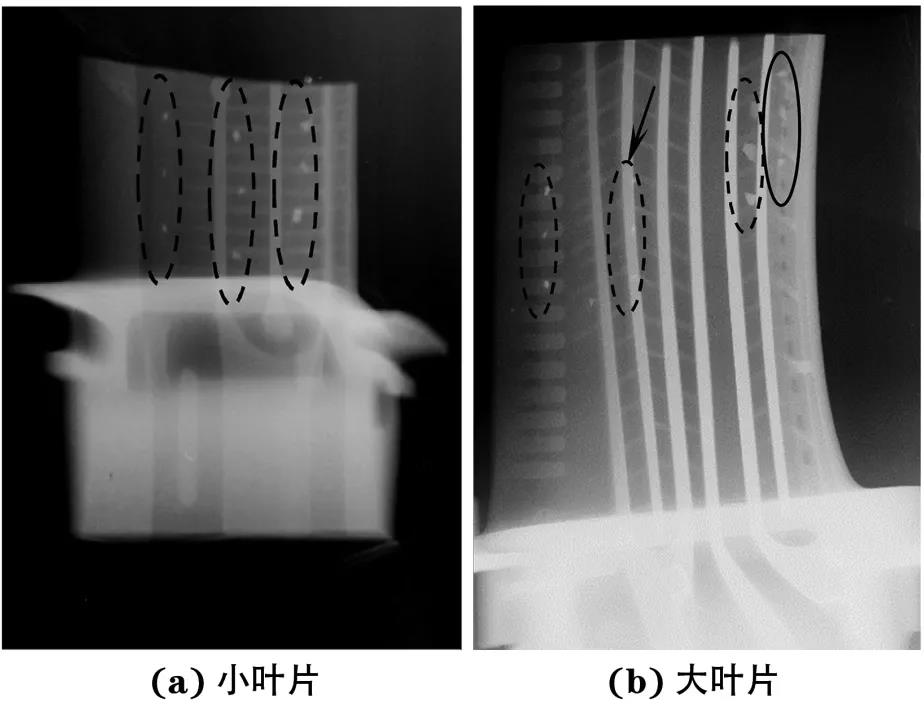

如图2所示,叶片材料为DD5单晶高温合金。采用与制作阶梯状模拟试样相同的陶瓷型芯浆料,通过3D打印技术制成长5mm、宽5mm的薄片,厚度分别为0.2,0.3,0.4mm。将薄片破碎后,挑选尺寸较小的残芯,通过铝胶带黏贴在叶片叶身处,每3个为一组;选择高度分别为38mm和85mm的两种规格叶片(记为小叶片和大叶片),两种叶片叶身的最大透照厚度都约为3.4mm,在两种叶片叶身的不同位置黏贴残芯,其中小叶片共3组(都位于叶身表面),大叶片共4组(3组位于叶身表面,1组位于叶片内腔)。

03 试验条件

将试样分别紧贴暗盒,置于冷中子源和单面乳化胶片成像系统中曝光30min。胶片在暗室内经过显影、定影和干燥处理后,使用Array 2905HD型激光扫描仪对其进行数字化,采用Image J软件将图像类型转换为8bit,随后提取不同部位的灰度。

01 空间分辨力

(a)试样的透照图像

图3 空间分辨力试样的试验结果

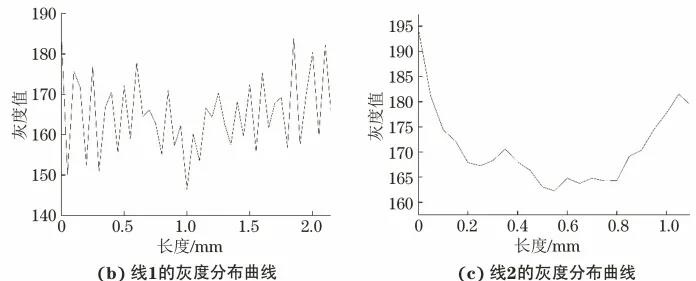

如图3所示,图像经过降噪和边界锐化处理,在图3(a)上空间分辨力指标50μm附近画两条直线获取灰度分布曲线,如图3(b)和(c)所示。由试验结果可知,在指标50μm的外侧(线1)能清晰分辨灰度分布曲线的波峰和波谷,而在指标50μm的内侧(线2)并不能区分波峰和波谷,表明冷中子源和单面乳化胶片的组合方式具有较优的空间分辨力,分辨力可达到50μm。

02 叶片残芯检测灵敏度

如图4所示,图中每个台阶有灰色部位、较亮部位、较暗部位等,其中灰色部位为基体材料,较亮部位为残芯,较暗部位为空腔。从图4中可以看出:当残芯厚度相同时,残芯与空腔的对比度随着透照厚度的增加而减小,在图像上逐渐难以分辨;当透照厚度相同时,残芯与空腔的对比度随着残芯厚度的减小而逐渐减小,在图像上也难以分辨。上述结果表明,当残芯材料相同时,残芯的检测灵敏度取决于透照厚度和残芯厚度。利用Image J软件的图像平均灰度功能提取型芯和空腔的灰度,两者的对比度C由下式计算:

C=(D1-D)/D=ΔD/D (2)

式中:D1为型芯的灰度;D为空腔的灰度;ΔD为型芯与空腔的灰度差。

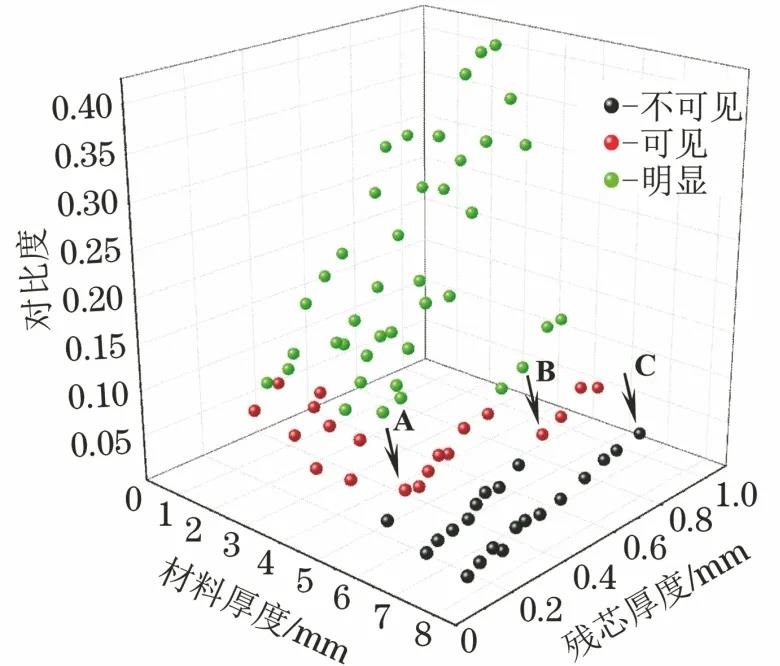

图5中黑色球表示残芯不可见(C<0.05);红色球表示残芯可见(0.05≤C<0.1);绿色球表示残芯清晰可见(C≥0.1)。图5进一步表明了残芯的检测灵敏度与透照厚度和残芯厚度密切相关,其中透照厚度的变化影响较大,当透照厚度为5.8mm时,残芯的检测灵敏度为0.2mm,如图中箭头A所示,随着透照厚度逐渐减小,残芯的检测灵敏度提高(小于0.2mm;如图中箭头B所示,当透照厚度为6.5mm时,残芯的检测灵敏度降至0.55mm;如图中箭头C所示,当透照厚度增加至7mm时,残芯的检测灵敏度降至0.95mm)。

综上所述,通过阶梯试样获得的定量指标可用于指导叶片残芯的冷中子照相检测。但是,上述定量指标与叶片残芯的真实检测灵敏度还是存在如下差异:

① 对于图4中在最厚台阶上的0.95mm厚残芯,目视观察时能够分辨,定量结果却表明其不可见,该对比度的分级可能导致检测灵敏度偏低;

② 该定量指标未考虑叶片结构的影响;

③ 经过数字化处理的图像质量低于胶片,该评价结果要低于实际胶片成像中残芯的检测灵敏度;

④ 上述定量指标是基于质量分数为3%的Gd2O3获得的,若该衰减材料的质量分数降低,则残芯的检测灵敏度将低于上述定量指标,需要重新进行评价。

03 叶片结构对检测灵敏度的影响

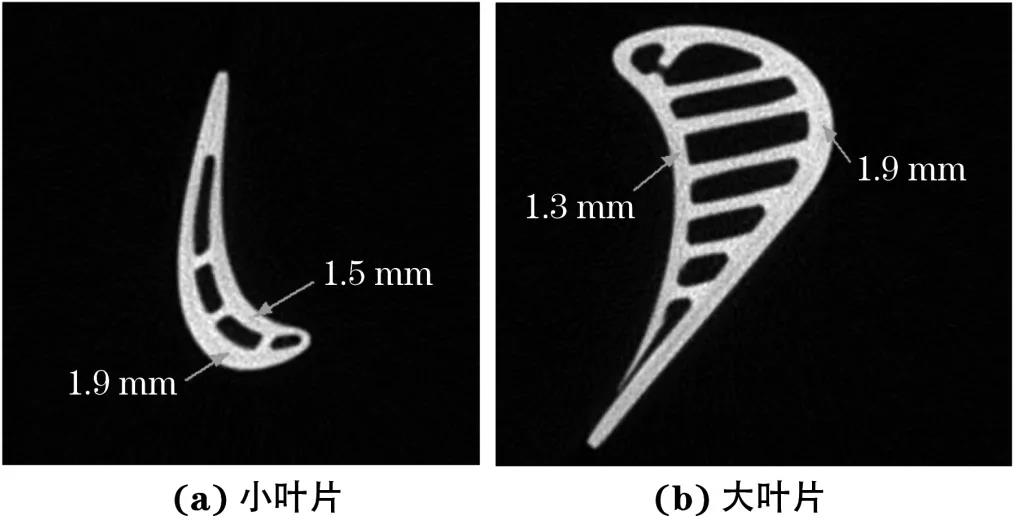

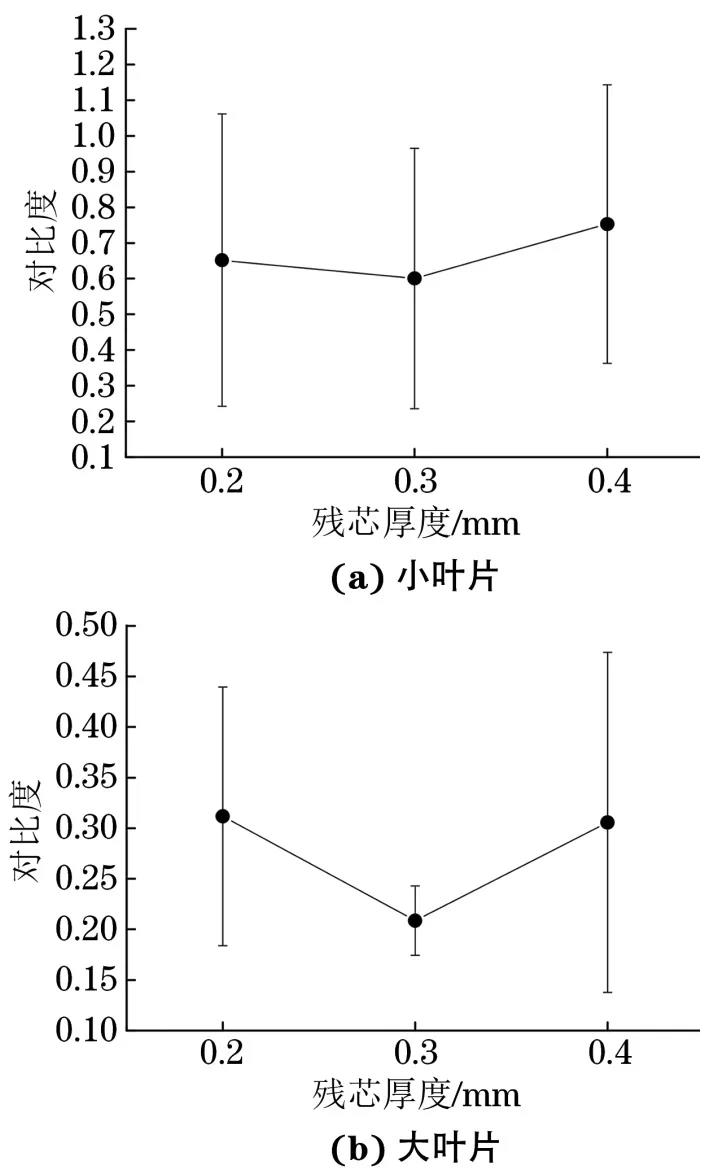

图6中黑色虚线表示叶身表面的残芯,黑色实线表示叶片内腔中的残芯。从图6可以看出,在两种规格叶片叶身上预置的不同厚度残芯(0.2~0.4mm)均能清晰分辨,表明残芯的检测灵敏度达到了0.2mm。两种叶片的最大透照厚度(约3.4mm)及其变化范围几乎相同,如图7所示,因此也可以通过上文中的定量指标推断出两种规格叶片残芯的检测灵敏度要优于0.2mm。另外,由于透照厚度的变化,图像上较薄部位的残芯对比度略高于较厚部位。

叶片叶身的横截面为变厚度曲面,且不同叶片之间的结构差异较大,文中大叶片结构的复杂性及曲率均大于小叶片的,这会对残芯的检测灵敏度产生一定的影响。

如图8所示,从定量方面分析,当残芯厚度为0.2~0.4mm时,图像对比度均大于0.1,两种规格叶片中的残芯可清晰分辨,残芯的检测灵敏度优于0.2mm。另外,对于同一规格叶片,不同的透照厚度导致同厚度残芯的对比度变化范围较一致,例如,小叶片中残芯的对比度变化约为0.8,大叶片中残芯的对比度变化约为0.3,其中大叶片中0.3mm厚残芯对比度较低,且对比度低于0.3,这是该组残芯位于叶片加强筋位置所导致的,如图6(b)中箭头所示。从图8可以看出,大叶片的对比度整体低于小叶片,考虑到透照厚度变化的一致性,对比度降低的原因主要是叶片的复杂结构和较大曲率引起图像质量变差。

(1) 冷中子源结合单面乳化胶片的成像方式具有较优的空间分辨力,可达到50μm。

(2) 冷中子照相检测适用于叶片残芯的检测,可实现厚度大于0.2mm残芯的检测。

(3) 叶片残芯的检测灵敏度取决于残芯中衰减材料、透照厚度及残芯厚度等因素,其中透照厚度的影响更大。对于质量分数为3%的Gd2O3陶瓷残芯,当透照厚度为5.8mm时,残芯的检测灵敏度为0.2mm;当透照厚度大于5.8mm时,残芯的检测灵敏度迅速降低。

(4) 在实际检测中,叶片残芯的检测灵敏度会受到叶片结构的影响,复杂曲面结构会降低检测灵敏度。