研究背景

由于轮胎行业是全球橡胶消耗的最大行业,轮胎的轻量化和高性能化必然成为其发展趋势。电子束辐照预硫化是轮胎轻量化的有效方法。国外众多技术先进的轮胎公司采用电子束辐照预硫化技术生产轮胎,降低了橡胶消耗,提高产品质量。但电子束辐照预硫化技术在我国起步较晚,轮胎企业应用较少。

轮胎电子束辐照预硫化技术不改变原轮胎生产工艺,仅用电子加速器对轮胎半部件进行辐照预硫化,电子加速器发射的高能电子束产生高活性粒子,使胶料在常温下交联形成三维结构,通过预硫化实现初步定型,性能更加稳定。

本工作研究胎体帘布经过电子束辐照预硫化后,对轮胎性能及质量的影响。

实验

1 主要原材料

压延后正常存放的胎体帘布和压延后经过电子束辐照预硫化的胎体帘布。

2 试验方案

试验轮胎规格为195/65R15 91H。标准方案胎圈之间距离为400 mm,过渡层宽度为370 mm、厚度为0.8 mm,质量为8.56 kg。试验方案1—3胎体帘布采用电子束辐照预硫化并分别减小胎圈之间距离、减薄过渡层以及减窄和减薄过渡层(见表1)。成型时在胎肩过渡层一面贴上0.8 mm厚的白胶片用来体现过渡层渗入帘布中胶量的多少。

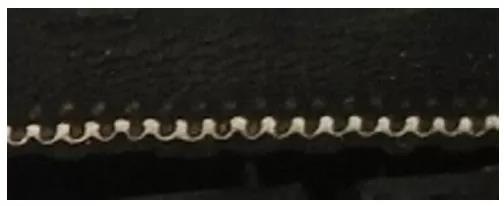

电子加速器辐照预硫化胎体帘布如图1所示。过渡层减窄如图2所示。

图2 过渡层减窄示意

成品性能

1 外缘尺寸和质量

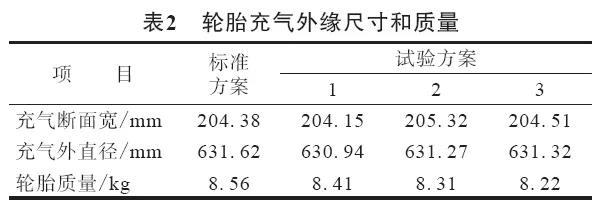

采用标准方案和试验方案试制的195/65R15 91H轮胎充气外缘尺寸和质量如表2所示。

2 高速性能

高速性能按照企业标准进行测试,轮胎累计行驶时间达到标准规定的60 min后,再按每10 min行驶速度增大10 km/h继续进行测试,累计行驶时间达到80 min后停止试验。轮胎外观没有损坏现象。

3 耐久性能

耐久性能按照企业标准进行测试,轮胎累计行驶时间达到标准要求的35.5 h后停机,检查轮胎充气压力及外观,没有异常则继续进行试验直至累计行驶时间达到83.5 h停止试验。试验结果表明,轮胎外观没有损坏现象。

4 胎里露线

轮胎硫化过程中由于内压的作用,内衬层胶料会向胎体帘布渗透,胶料渗入胎体,会出现胎里露线;胎体帘布经过辐照后,可增大胎体帘布的挺性,减少胶料流动,防止内衬层胶料向胎体帘布渗透,避免胎里露线的发生,增大轮胎质量的稳定性。

图3和4分别示出了未辐照胎体帘布和辐照胎体帘布的轮胎内衬层渗胶状况。

经济效益

降低轮胎的原料消耗是轮胎企业降低成本、增加效益的关键。以我公司年产300万条半钢子午线轮胎计算,以195/65R15 91H规格为例,采用电子束辐照技术对胎体帘布进行预硫化,可以大幅降低成本(见表3)。

按电子束辐照设备整机投资750万元计,每年新增运行消耗、维修、折旧费用100万元,一年左右可以收回成本,经济效益可观。

结论

采用经过电子束辐照预硫化的胎体,可以减薄、减窄过渡层,从而实现轮胎轻量化,降低生产成本,同时不会影响轮胎的充气外缘尺寸、高速性能和耐久性能,并且轮胎不会出现胎里露线现象,产品质量提高,更加具有市场竞争力,经济效益明显。