DP600材料是低合金双相钢,吉凯恩新开发的增材制造金属粉末材料为DPLA(双相低合金)和FSLA(自由烧结低合金),它们符合与DP600 (HCT600X/C) 类似的机械性能要求,通过增材制造技术可实现汽车和其他行业领域的多样化设计和应用。

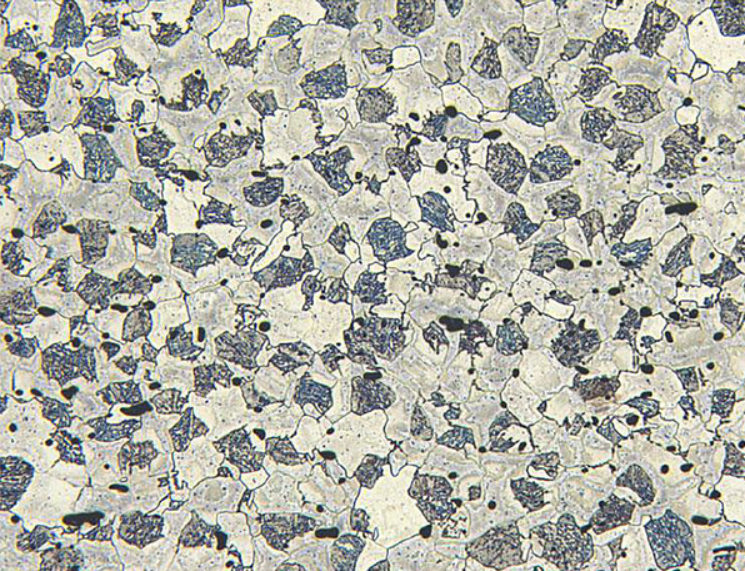

▲增材制造双相钢材料FSLA 横截面图显示了热处理后的双相微观结构, 通过调整不同相的比例和晶粒尺寸可以获得独特的物理性能。

性能结合设计,推动创新应用

据吉凯恩增材制造,新开发的金属粉末材料DPLA(双相低合金)和FSLA(自由烧结低合金)符合与DP600 (HCT600X/C) 类似的机械性能要求,例如,更高的极限抗拉强度 (UTS) 和低屈服强度与UTS的比率,分别用于粉末床选区激光熔化和粘结剂喷射两种增材制造工艺。

吉凯恩可以供应这些粉末材料,以及使用这些材料增材制造的零件。

两款双相钢材料的目标客户为汽车制造商和工业制造商。应用包括调整汽车钣金件的设计或开发全新的结构件。

性能超越传统汽车材料DP600

吉凯恩在发布这两款新材料时强调,DPLA和FSLA并不是传统汽车材料DP600 (HCT600X/C) “新瓶装旧酒”般地直接转化为增材制造材料,而是专门针对粉末床激光熔化和粘结剂喷射两种增材制造工艺做了优化。例如在可铺展性、激光吸收率(激光增材制造)和可烧结性(粘结剂喷射)方面做了改进。

另一方面,吉凯恩增材制造开发的双相钢增材制造材料的特性则非常灵活,它们的机械特性可以通过粉末床激光熔化或粘结剂喷射工艺后的热处理进行宽幅调整。

“通过使用后续热处理工艺获得期望的材料特性(中到高强度特性),增材制造提供商就可以使用成熟的打印工艺,无需做工艺的改变,” 吉凯恩增材制造激光增材制造技术经理Sebastian Bluemer表示,“这样可以简化内部流程并加快产品交付速度。

全新设计可能性与轻量化潜力

以汽车行业的制造商为例,这两种增材制造双相钢材料为用户提供了新的设计自由度,并具有减轻重量的潜力。

“凭借这些增材制造工艺,汽车行业的制造商就可以构造出跟传统钣金零件不同的车身部件。如果您看一下拼焊板 (Tailored Blank),许多钣金件和支撑件需要成型加工,并连接在一起获得一定的刚度。而增材制造结构件需要的工艺步骤和材料更少,从而优化了成本并减轻了重量,”Christopher Schaak解释道。

此外,通过增材制造工艺,新产品进入功能验证所花费的时间可以大大缩短。

吉凯恩增材制造表示,除了优化现有设计外,双相钢增材制造技术也为制造用户带来开发全新的设计的可能性,如开发仿生结构。这是增材制造更高的价值。