ExOne 的金属3D打印设施自 2005 年以来一直在持续运营,现在已经生产了超过 200 万个各种金属零件,并在 2016 年推出该公司获得专利的三重高级压实技术 (ACT) 后,产量继续攀升。

▲© exone....

ExOne 在匹兹堡外的金属 3D 打印应用中心拥有大约十几个后处理炉,包括一个新的全金属 Elnik MIM3045 脱脂和烧结炉。该炉具有 4.5 立方英尺的体积,可提供适用于各种材料的氢气、氩气、氮气和真空处理气氛。该炉允许 ExOne 为希望采用粘结剂喷射进行大批量生产的客户模拟全尺寸生产操作。

▲© exone

现在,所有 ExOne 生产金属的3D打印机都配备了 Triple ACT技术,在粘结剂喷射过程中使用一种独特的方法来分配、散布和压实超细金属粉末——提供具有行业领先性的高密度、高精度和可重复性的金属零件。

为了满足增长的市场需求,ExOne 的应用中心又新安装了两台采用 Triple ACT 的新型 X1 25Pro 打印机,专门为其客户运行两种不锈钢材料:17-4PH 和 316L。X1 25Pro 专为大批量生产而设计,构建体积为 400 x 250 x 250 mm(15.75 x 9.84 x 9.84 英寸),使其能够 3D 打印各种尺寸的零件。

/ 具有可编程孔隙率的金属3D打印

除了 316L 和 17-4PH,ExOne 还提供多种其他单一合金金属,包括 304L、M2 工具钢、Inconel 718、6061 铝、铜等。

然而,该公司最受欢迎的材料仍然是 X1 Metal 420i——一种金属基复合材料,由 60% 的 420 不锈钢制成,其中 40% 渗入了青铜,这是 ExOne 打印机上最早加工的金属之一。这种材料非常耐用,被用于工业和模具应用,此外,还是消费品(例如珠宝)中最受欢迎且价格合理的材料选择,在黄金、镍和哑光黑等十几种独特饰面中很受欢迎。

ExOne 还提供一种更易于加工的基体材料 X1 Metal 316i™,是 60% 的 316 不锈钢,其中 40% 渗入了青铜。这种材料还具有增强的耐腐蚀性能。

根据3D科学谷的了解,ExOne 粘结剂喷射技术的一个独特功能是能够 3D 打印具有特定孔隙率水平的金属部件,这有助于用于过滤、加工和其他应用。

ExOne 的粘结剂喷射工艺已对 20 多种金属、陶瓷和复合材料进行了认证。3D科学谷了解到这些材料中有一半以上是单合金金属,例如 17-4PH、316L、304L、M2 工具钢、Inconel 718 等。近日,又加入了6061 铝材料。而根据3D科学谷的了解,ExOne 的钛合金材料现在与一家全球医疗器械公司合作,有望快速获得合格资质。

/ 解决烧结变形的挑战

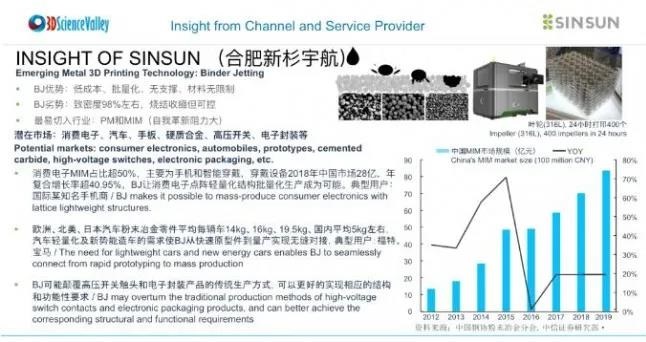

▲粘结剂3D打印的市场潜力 ©《3D科学谷《全球增材制造市场技术趋势、市场概况及发展预测》》

根据3D科学谷的市场了解,烧结是基于粉末冶金制造工艺(包括粘结剂喷射金属3D打印)中的关键步骤。烧结过程将零件加热至接近融化以赋予其强度和完整性,但此过程通常会使零件收缩,相对于其原始3D打印或模制尺寸收缩可达20%。在烧结过程中,支撑不当的零件还会面临很大的变形风险,从而导致零件从炉子中破裂、变形或需要昂贵的后处理才能达到尺寸精度。

几十年来,烧结变形一直是粉末冶金行业的现实。在大部分时间里,解决方案一直是由经验丰富的人通过反复的试错和经验,将零件设计调整与各种烧结支撑物或“固定器”结合在一起,以实现稳定的大批量生产。

谁能够解决烧结变形的挑战,谁就能够先行将粘结剂金属3D打印扩张到更广泛的应用范围,在这方面,国际上的解决方案提供商可以说是“八仙过海各显神通”

Exone 通过其专利的Triple ACT技术,在粘结剂喷射过程中使用一种独特的方法来分配、散布和压实超细金属粉末——提供具有行业领先性的高密度、高精度和可重复性的金属零件。

而另外一家,Desktop Metal则通过其Live Sinter™ 仿真软件将通过最大程度地减少对试验和错误的依赖,通过仿真技术来改变游戏规则。有了该软件的加持,用户无需成为粉末冶金专家,也能够制造准确的零件。

Live Sinter™ 不仅可以纠正烧结过程中通常会遇到的收缩和变形,而且还为将减少粘结剂喷射金属3D打印技术制造复杂几何结构的挑战,通过改善烧结零件的形状和尺寸公差,提高复杂几何形状零件的首次成功率,并复杂几何形状零件的首次成功率。

Live Sinter™ 能够对烧结进行高速仿真预测,与GPU和简化的校准有关。Live Sinter™ 在GPU加速的多物理引擎上运行,能够对数十万个连接的粒子质量与刚体之间的碰撞和相互作用进行建模。多物理引擎的动态仿真使用集成的无网格有限元分析(FEA)进行了改进,该分析可计算零件几何形状之间的应力、应变和位移,不仅用于预测收缩和变形,还可以预测风险和故障。在开始进行基于烧结的零件增材制造之前,就验证其可行性。