随着国内核电建设的推广、发展和核电结构老化检测的迫切需求,射线检测成为核电结构检测的重要手段。目前采用的胶片照相法的不足在于其具有检测周期长,底片数量多且储存困难,查阅不便,胶片成本高,曝光时间长,底片难以共享等缺点。近年来,数字成像检测技术快速发展,受到业界的广泛关注。但是两种技术究竟孰优孰劣,还是需要用数据来说话。

为此,中广核检测技术有限公司的检验人员从人员投入、占用时间、现场实施、成本投入等方面对数字射线成像(DR)技术和胶片射线检测技术在核电厂大修检测的实际应用情况进行了能效对比,期望为数字射线成像技术在核电领域的进一步应用提供支撑。

能效大比拼

试验采用的Leading Sight型数字射线成像系统由放射源、平板探测器、电源、计算机及软件等组成。具体型号为LS755,传感器采用TFT/PD(薄膜晶体管),闪烁体材料采用CsI(碘化铯),像素尺寸120μm,有效成像区域237mm×314mm,最大像素矩阵4096×3072,极限空间分辨率>6.49p/mm,尺寸(长×宽×高)为333mm×268mm×15mm,质量<2.5kg,能量范围15~250kV。

- 人员投入对比

DR检测技术可在现场透照后直接成像,省去了胶片检测技术的暗室处理环节,有资质的班组成员可现场对检测图像进行评定并出具评定结果。

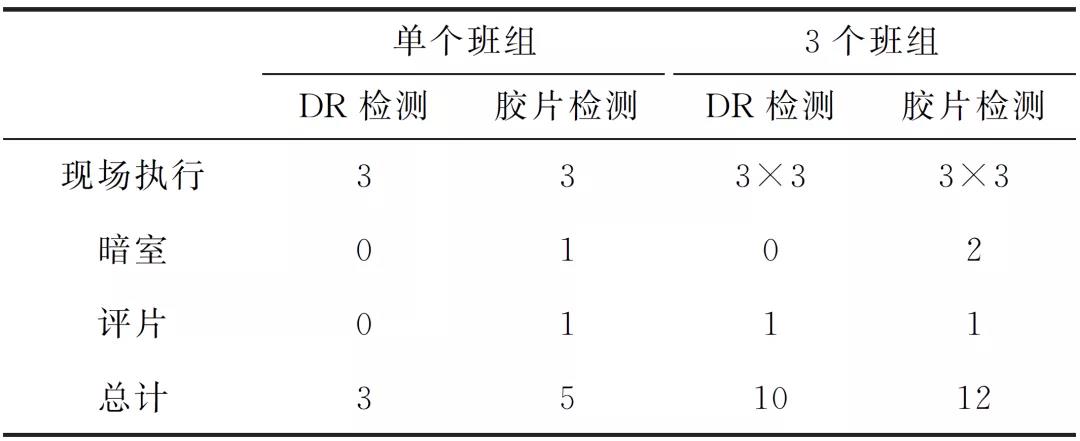

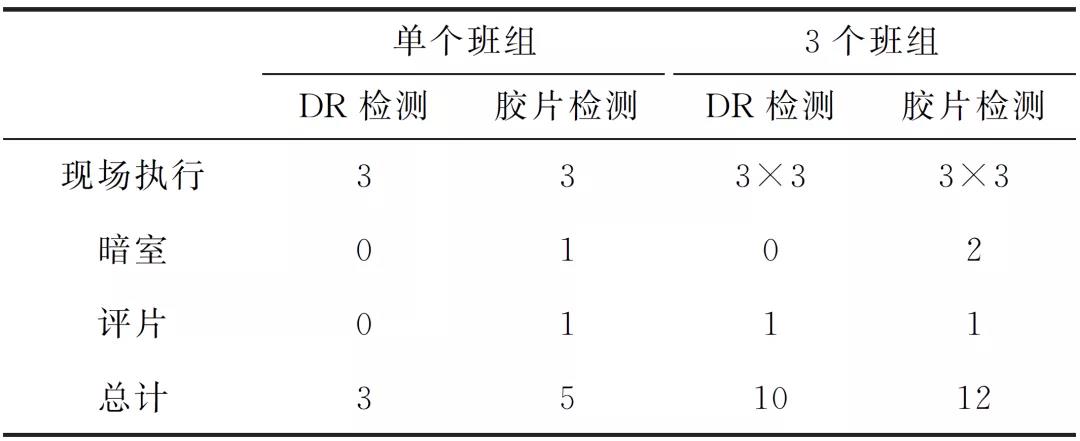

胶片法射线检测流程由现场操作、暗室处理、结果评定等组成。实际作业中,通常会有3~4个班组同时作业的情况,对于胶片检测班组,随着胶片量的增加,暗室人员需要相应增加至2人;而DR班组则需要投入多台检测设备,无需增加班组人员。多班组同时作业情况下,DR技术的人员投入优势会下降,下表给出了单个班组和3个班组作业情况下的人员投入对比。可见,在班组较少时DR检测的优势明显。

表1 DR与胶片不同班组人数投入对比

- 现场检测效率对比

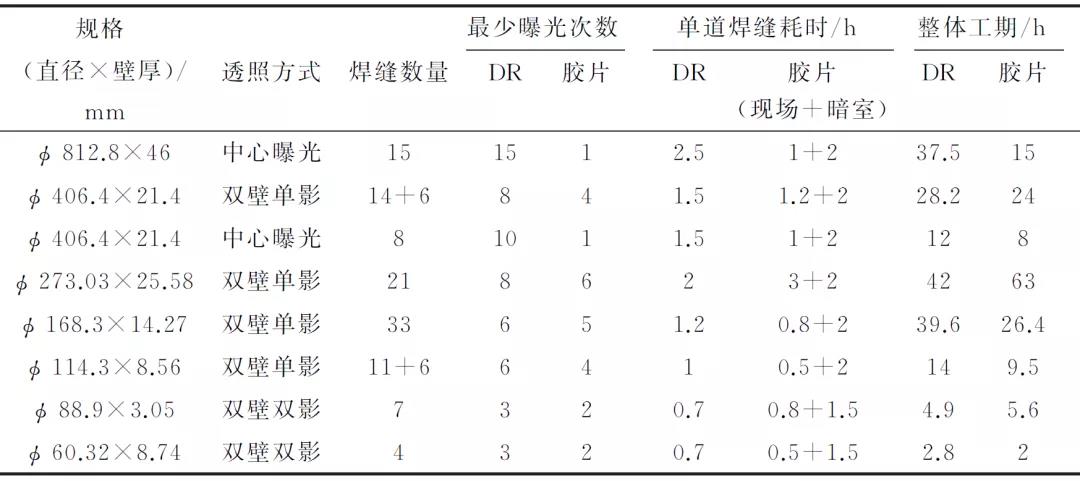

以某核电厂大修时的核二、三级部件焊缝射线检测为例,从最少透照次数、单道焊缝检测耗时、大修整体工期估算三方面对DR检测技术和胶片检测技术进行对比,结果如下表所示。

表2 某核电厂大修时核二、三级部件焊缝DR和胶片技术参数对比(源强80Ci)

对上述对比结果进行分析得到以下结论:

(1) 中心透照焊缝共23道,占比约为20%。采用DR检测中心透照焊缝曝光次数增加,以Φ812.8mm×46mm环焊缝为例,曝光次数由胶片技术的1次增加至15次,增加了作业人员劳动强度,降低了现场工作效率,从效率上考虑,不建议使用DR技术进行检测;部分焊缝现场情况复杂,存在高空或狭窄区域,不适合DR设备的连接和布置(约占总量的10%),便于采用DR进行检测的焊缝占比约为70%。

(2) 在现场实施环节,DR技术平板探测器的布置时间长于胶片的布置时间,并且DR技术透照次数要多于胶片技术,总体上DR技术的耗时要比胶片检测耗时长。但是DR技术无暗室处理环节,可以节省暗室处理所需时间。对于单道焊缝,DR技术检测效率优于胶片技术的,可节省约50%的时间。

(3) 现场实施按每天8小时的时间窗口计算,正常有效检测时间折算为5小时。使用胶片技术,单个班组需要31天可以完成全部焊缝检查;若3个班组同时作业,考虑到3个班组不能同时满时间窗口工作,实际需要14~15天完成。使用DR检测,单个班组需要36天可以完成焊缝检查,3个DR班组同时作业,则需要18天左右完成。使用胶片检测,可以在白天进行底片的冲洗,不会影响现场工期进度。总体工期方面,DR技术与胶片技术相比没有优势,甚至在总体用时上还不如胶片技术。

- 设备及耗材成本对比

DR系统价格约为50万元,主要包括平板探测器、计算机、软件、双丝像质计等。使用DR设备的一次性投入较大,而平板探测器和电源都是可重复利用设备,重复利用率高,但同时平板探测器又是高性能易损品,每次的维修成本高,维修费用在10~20万元,容易受现场人员和环境的影响。

胶片技术硬件成本主要包括暗室(恒温洗片桶、烘干机、空调、抽湿器、红光灯及水电等),总价格为10~30万元;评片室(观片灯,密度计,空调、抽湿器、底片存储柜等),总价格为5~10万元;胶片和药液:选用KODAK M100胶片(430mm×350mm)1盒(100张),价格约为7000元,药液一套价格约为500元。

DR技术检测一次投入大,但是平板探测器重复利用率高,估计能重复使用10000次左右,则每次透照成本约40元。胶片(双片,430mm×118mm)每次透照成本约40元。从单次大修使用成本上看,DR技术要高于胶片技术。当大修次数达到3次时,DR技术成本与胶片技术基本相近。超过此工作量后,DR技术成本将低于胶片技术。但DR技术平板探测器易发生机械损伤,维修成本高,可采用增加保护护套等方式来降低损伤水平。

- 储存成本对比

胶片和药液的存储条件比较严格,要求温度不高于21℃,湿度在30%~50%。需要建设专用的耗材存放室。同时,透照完成的底片评定出具报告后,还要对底片进行保存管理,作为质量的评定依据,一般保存时长为整个机组运行周期。在此期间,会积累越来越多的底片,且需要集中存储在专门的档案室,管理困难,另外底片难以备份,如若发生火灾等大型灾害,将产生不可挽救的后果。

DR检测技术得到的是数字化图像,直接存储在计算机中,降底了存储成本;使用软件进行分类打包管理,方便索引查阅,可以实现远程共享传输;且可通过大数据共享平台,以方便综合评定;同时图像备份简单,便于工程质量监督管理。

结论

(1) 单个DR检测班组相较于胶片法可以节约1~2个人员配置;多个班组同时作业时,人员优势会有所减弱。

(2) DR技术的现场应用性和可达性弱于胶片技术,在某些焊缝结构复杂和空间受限的情况下,平板探测器无法实施透照,需要胶片进行补充透照,从现场二、三级焊缝统计结果来看,不可达率在15%以上。

(3) 对于中心透照焊缝,DR检测的透照次数多于胶片技术,检测效率较低。从现场核二、三级焊缝统计结果来看,中心透照焊缝大约占20%左右,从效率上考虑,目前不建议采用手动DR单张透照技术。

(4) 除了双壁双影检查的焊缝,由于平板探测器的不可弯曲性,基于标准对几何不清晰度、信噪比和缺陷分辨率的要求,DR技术的一次透照时长要明显小于胶片的,所以对同一个焊缝进行射线检测,使用DR检测会比胶片透照的次数更多,具体的透照次数取决于焊缝的管径和壁厚。

(5) 单个班组作业,DR检测在效率方面具有一定优势。但从核电大修整体工期的角度来看,DR检测的效率低于胶片技术的,所以大修中全面使用DR技术的时机还不成熟。

(6) DR技术的时效性强,由于没有暗室装片、冲洗等环节,检测结果出具速度更快。但从整体的工作量来看,DR技术的工作量与胶片技术基本相当,设备的连接、布置、调试等会占用大量的时间。

(7) DR技术的先期投入成本和维修成本较高,但是在长期生产中的成本消耗较少,在长期检测中比胶片技术有较强的经济优势。