2月16日,中广核核电运营有限公司联合中国科学院光电技术研究所自主研发的“发电机不抽转子检修机器人”实现了首次应用,在福建宁德核电机组大修现场顺利完成对发电机定子、转子一个槽的全范围视频检查。

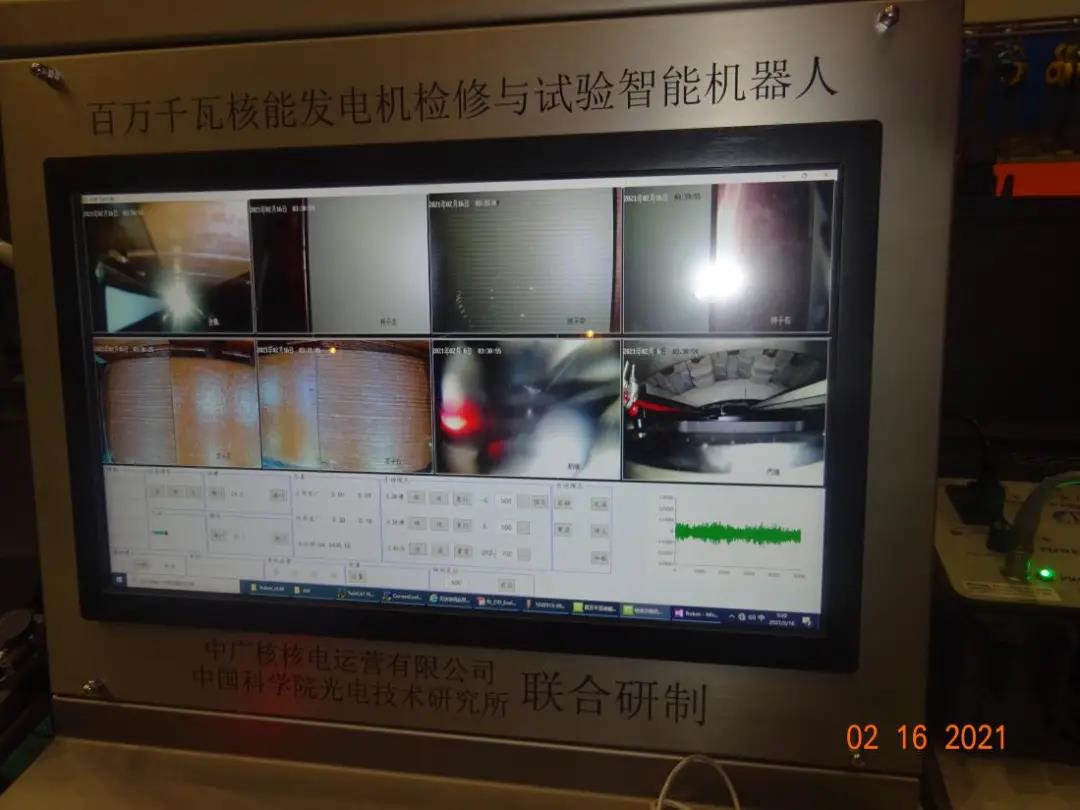

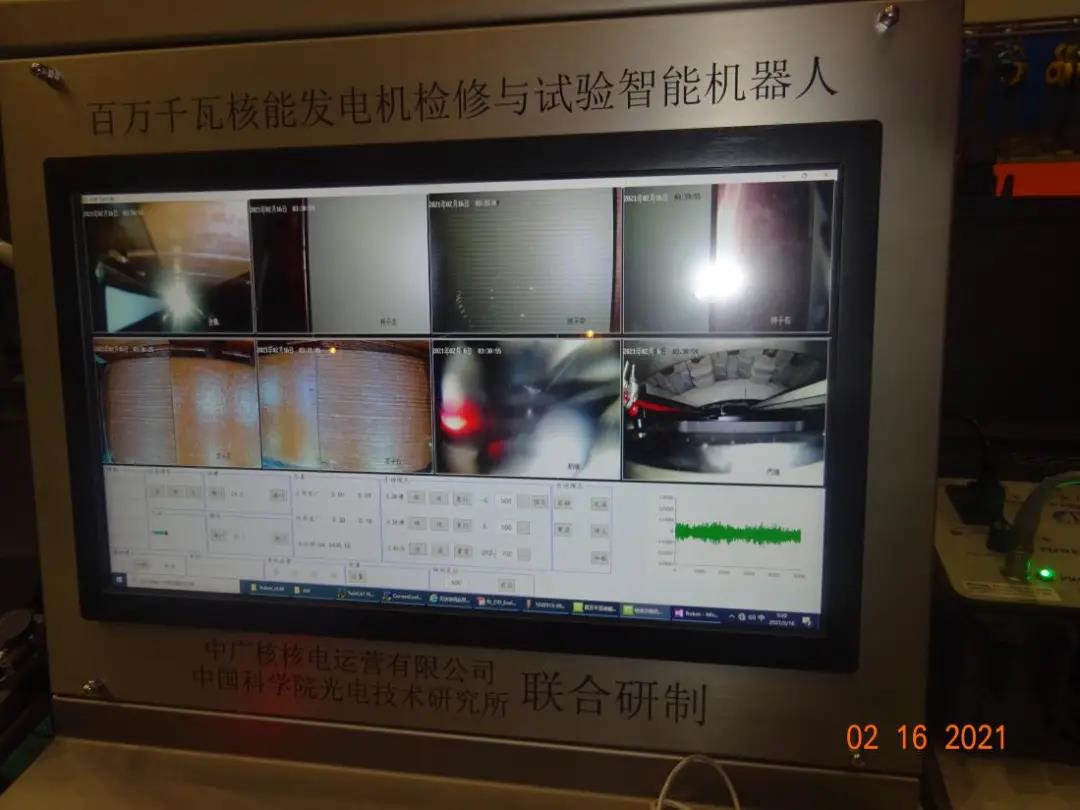

图片▲机器人进入发电机内部拍摄的画面

当天,在福建宁德核电机组大修现场,机器人沿着定子、转子间的气隙缓缓进入发电机内,而在另一端连接机器人的显示屏上,实时呈现了发电机内部清晰的影像画面。

从0前进到7.5米(发电机定子铁芯全长),这是机器人首次应用行进的距离。这看似很短的距离,却意味着中国广核集团(简称“中广核”)在核电发电机检修工艺创新方面迈出重要一步。

图片▲机器人对发电机转子线圈进行检查

每隔5年左右,核电站需要对发电机进行全面的检修和试验,而这需要提前拆除励磁机等大量设备。同时,发电机的重要部件——转子,重233吨、长15.38米,抽转子作业对起吊操作技术水平和协调配合要求极高。这个过程中,设备一旦损坏将可能造成数以亿计的经济损失。

近年来,中广核通过优化检修窗口、做好缺陷预案等方法,不断提高检修效率,发电机检修作业的安全质量也持续得到了保障与提高。但抽转子作业的创新,仍然是发电机检修工作的重点方向。

在反复研究论证后,发电机检修团队萌生了在不抽转子的状态下,使用机器人进入发电机内部完成试验和检修的想法。

想法很快就落地了。2018年,发电机不抽转子检修机器人科研项目正式立项实施。经过2年多的潜心钻研,在克服了发电机内部狭小空间无法移动、单个机器人功能不足、传感器众多结构复杂等困难后,发电机不抽转子检修机器人终于“面世”。

跟庞大的发电机相比,这个体型“娇小”的机器人本体酷似一块薄积木,由多个摄像头、仪器探头、敲击器和各类传感器组成。通过磁吸进入发电机约4.5厘米高的定转子环形气隙后,机器人能完成目视检查、清洁检修、电气试验等工作。而且,圆形导轨的设置,还可让机器人沿气隙环绕转子360度旋转,进行“无死角”检查。

图片▲试验研发阶段的机器人正在模拟环境下作业

与传统检修手段相比,检修人员可通过软件对机器人位置进行全面控制,让机器人在设置好路径后自动执行作业,检修人员只需在外部显示器上观察检修结果即可。

图片▲发电机检修结果会在显示屏中反映

目前,机器人可实现11项检修内容,能完全覆盖抽转子才能检查的项目。相比国外同类机器人,还增加了表面清洁、共振频率试验、智能识别和故障处理等功能,填补了国内空白,实现中广核在发电机检修机器人方面的技术引领。

据测算,机器人实现全功能应用后,在核电机组大修中单次实施作业,可节约常规岛关键路径5天左右、人工日1100天左右。目前,机器人累计申请专利26项,已授权17项。