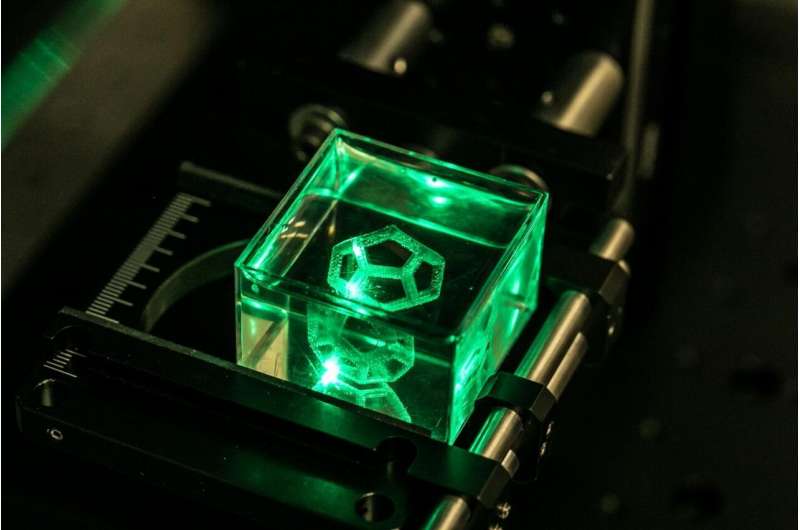

研究人员开发了一种基于激光的新工艺,用于3D打印玻璃制成的复杂零件。它使用多光子聚合直接在3D体积中创建对象。图片来源:Laurent Gallais,菲涅耳研究所和马赛中央大学

研究人员已经开发出一种基于激光的新工艺,用于3D打印玻璃制成的复杂零件。随着进一步的发展,该新方法可能对于制造用于视觉,成像,照明或基于激光的应用的复杂光学器件很有用。

“大多数3D打印过程中建立一层又一层的对象,”法国菲涅耳研究所和马赛中央理工大学校的研究小组负责人洛朗Gallais的说。“我们的新工艺通过使用激光束将液态前体转化或聚合成固态玻璃,避免了这些工艺的局限性。”

在光学协会(OSA)的《光学快报》上,Gallais和研究团队成员Thomas Doualle和Jean-Claude Andre展示了他们如何使用新技术在不使用经典的逐层方法的情况下以3D体积创建详细的对象。他们使用这种方法创建了各种石英玻璃物体,例如微型自行车模型和没有任何孔隙或裂缝的艾菲尔铁塔。

3-D打印方法基于多光子聚合,可确保聚合(将液态单体分子连接在一起成为固态聚合物的过程)仅在精确的激光焦点处进行。它可以直接制造尺寸从几微米到几十厘米不等的3D零件,其分辨率理论上仅受用于激光束整形的光学器件的限制。

Gallais说:“玻璃是用于制造光学器件的主要材料之一。” “我们的工作是朝着开发一种工艺迈出的第一步,这一工艺可能有一天使科学家能够3D打印所需的光学组件。”

新方法可用于制造各种复杂的物体,例如此处显示的自行车。图片来源:Laurent Gallais,菲涅耳研究所和马赛中央大学

寻找合适的材料

使用传统的逐层方法构建3D玻璃对象存在一些限制。印刷过程的速度受到构建这些层的时间的限制,并且当使用高粘性树脂时,很难创建厚度一致的层。制造复杂零件通常需要支撑,支撑必须精确定位,然后在物体变硬后将其移除。

尽管可以使用多光子聚合来避免逐层方法,但是3-D打印玻璃物体需要一种在初始液相期间以及一旦聚合后在激光波长下都是透明的材料。它还必须吸收激光波长一半的激光以启动多光子聚合过程。

为此,研究人员使用了一种包含光化学引发剂的混合物来吸收激光,树脂和高浓度的二氧化硅纳米颗粒。除了可以很好地与激光器配合使用之外,这种混合物的高粘度还可以形成3D零件,而不会产生变形问题,也没有支撑物可以在3D打印过程中将物体固定在适当的位置。

“对这项技术至关重要的是基于Strickland的高功率超短激光器和穆鲁的and脉冲放大技术,该技术在2018年获得了诺贝尔奖,”加莱说。“只有强脉冲和非常短的脉冲才会产生高精度的非线性光聚合,并且不会产生热效应。

视频显示激光被用来聚合包含二氧化硅纳米粒子的液体,以制造微型玻璃自行车。图片来源:Laurent Gallais,菲涅耳研究所和马赛中央大学

测试过程

在确认可以使用二氧化硅纳米颗粒混合物创建固体物体后,研究人员使用其3-D打印方法来创建形状复杂的物体。他们还应用了将聚合后的零件转变为玻璃的工艺。

加莱斯说:“我们的方法有可能被用于生产几乎任何类型的3-D玻璃物体。” “例如,我们正在探索生产可用于豪华手表或香水瓶的玻璃部件的可能性。”

研究人员正在努力使这种技术更实用,并通过例如试验价格较低的激光源来降低成本。他们还希望优化工艺以改善表面质量以降低粗糙度。