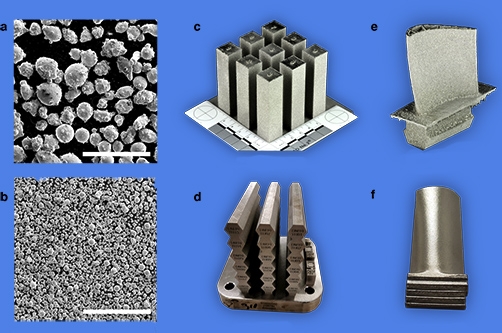

近年来,使用激光束和电子束来“打印”具有常规制造无法实现的复杂形状的工程物体成为可能。金属材料的增材制造(AM)工艺或3D打印涉及将细小的粉末颗粒融化并熔合在一起,激光或电子束可以使每个细微的粉末颗粒都比海滩沙粒细10倍左右。

“高度聚焦的光束提供了精确的控制,可以在打印对象的关键位置“调整”性能,”加州大学圣塔芭芭拉分校工程学院材料学教授兼副院长Tresa Pollock说。“不幸的是,在能源,太空和核应用中遇到的极端热密集和化学腐蚀性环境中使用的许多先进金属合金与AM工艺不兼容。”

对于从事先进金属材料和涂层研究的世界著名科学家波洛克来说,发现新的AM兼容材料所面临的挑战是不可阻挡的。她说:“这很有趣,因为一整套高度相容的合金可以改变金属外壳的生产,从而改变具有高经济价值的金属材料(即昂贵的材料,因为它们的成分在地壳中相对稀少)。几何复杂的设计,材料浪费最少。

“在极端环境下起作用的大多数超高强度合金,由于会破裂,因此无法印刷,” ALCOA杰出材料教授波洛克继续说道。当取出材料并进行一些热处理后,当物体仍在打印时,它们可能会在液态或固态下破裂。这使人们无法使用我们目前在飞机发动机等应用中使用的合金来印刷新的设计,例如,这些设计可能会大大提高性能或能源效率。”

现在,在《自然通讯》杂志的一篇文章中,波洛克与Carpenter Technologies,橡树岭国家实验室,UCSB的科学家Chris Torbet和Gareth Seward以及UCSB的博士合作。Sean Murray,Kira Pusch和Andrew Polonsky的学生描述了一种新型的超级合金,它克服了这一裂纹问题,因此,对于提高AM的使用量以生产复杂的一次性组件以用于高应力,高强度十分重要。

这项研究得到了波洛克于2017年从美国国防部获得的300万美元的范内瓦尔·布什教职奖学金(VBFF)的支持。VBFF是国防部最负盛名的单一研究者奖,支持可能具有变革性意义的基础影响。

在本文中,作者描述了一类新的高强度,耐缺陷,可3D打印的高温合金,定义为典型的镍基合金,可在高达其熔点90%的温度下保持其材料完整性。大多数合金在其熔化温度的50%时会破裂。这些新的超级合金包含大约相等份量的钴(Co)和镍(Ni),以及更少量的其他元素。这些材料适合通过电子束熔化(EBM)以及更具挑战性的激光粉末床方法进行无裂纹3D打印,从而使其对于进入市场的众多打印机具有广泛的用途。

由于镍基高温合金在高温下具有出色的机械性能,因此它们是结构部件(例如,飞机发动机热区中使用的单晶(SX)涡轮叶片和叶片)的首选材料。团队开发的一种超级合金的变体中,波洛克说:“高百分比的钴使我们能够设计合金的液态和固态状态的特征,使其与各种印刷条件兼容。”

由美国国家科学基金会(NSF)资助的与国家材料基因组计划(National Genes Genome Initiative)联合开展的项目已经完成了以前的工作,从而促进了新合金的开发,该项目的基本目标是通过开发先进的材料“以两倍的速度,支持研究以应对社会面临的巨大挑战。一半的成本。”

Pollock在该领域的NSF工作是与UCSB的其他材料教授Carlos G. Levi和Anton Van der Ven合作进行的。他们的工作涉及开发和集成一套计算和高通量合金设计工具,以探索发现新合金所需的大型多组分组成空间。在讨论新论文时,波洛克还承认了工学院的协作研究环境的重要作用,使这项工作成为可能。