发电机组

在运行后要进行周期性的检修,以及时发现运行缺陷并进行修复,提高机组运行的稳定性。轴瓦是汽轮机的关键部件之一,不仅对转子起支撑作用,还对转子起到保护作用。如果检修时未及时发现缺陷,带缺陷的轴瓦部件长时间运行的话,必将危及电厂的安全。

某电厂1000MW超超临界机组在夏季进行检修时,浙江无损检测工程技术有限公司的检测人员按照计划对在役的4组8个轴瓦进行表面缺陷检测。根据现场实际情况,合理优化了渗透检测工艺,有效地发现了微小缺陷。

1 轴瓦的特点

汽轮机轴瓦合金为巴氏合金,巴氏合金按化学成分分为两类:即锡基轴承合金和铅基轴承合金。本机组轴瓦是铅基轴承合金,合金以Pb为基础,加入少量的Sn、Sb、Cu组成合金,牌号为ZChPbSb16-16-2。这种合金耐磨性好,常用于汽轮机、发电机等高速重载轴承上,在运行中,转子高速运转,会在轴瓦上产生很大的径向、轴向载荷,这样在使用过程中会经常碰到轴瓦瓦面合金损坏的情况,例如:脱胎、裂纹、局部脱落或磨损腐蚀等,从而引发烧瓦、停机事故。缺陷产生的原因较多,例如:制造时浇注质量问题、运行操作因素、检修安装方面等。

在检测汽轮机轴瓦时,为了保证检测质量,工作中需要严格执行检测工艺并对工序进行优化,确保检测灵敏度和发现缺陷的能力,有效地保证发电厂的安全运行。

2 检测方法的选择

根据标准要求,轴瓦可采用渗透检测方法进行表面开口性缺陷的检测,能有效发现巴氏合金复合层表面裂纹、气孔等缺陷,以及判别轴瓦的巴氏合金复合层与基体结合面的熔合情况,渗透检测的检测面为巴氏合金瓦表面和侧面巴氏合金复合层与基体的结合面处。

按照NB/T 47013.5-2015《承压设备无损检测 第5部分:渗透检测》标准4.5.3.4条规定:对现场无水源、电源的检测宜采用溶剂去除型着色法;4.5.3.6条规定对于大工件的局部检测,宜采用溶剂去除型着色法或溶剂去除型荧光法。从汽机房检修现场的条件和灵敏度两方面考虑,决定采用溶剂去除型着色法,渗透检测剂品牌是DPT-5着色渗透探伤剂。由于机组检修处于夏季,工件温度在20~30℃,检测时无需用淬火铝合金试块对渗透检测系统进行非标温度鉴定。

3 渗透检测工艺程序

(1) 预处理

在役机组的轴瓦进行拆卸后,轴瓦表面光洁、平整,不需进行修磨;但是运行后的轴瓦通常有防护油层,进行渗透检测时必须将油污清洗干净。考虑到轴瓦的检测面较大、结构较复杂和成本高等,清洗分粗洗和精洗两步进行。粗洗时用抹布沾“洗洁精”水进行清洗,等表面干燥后再用溶剂进行表面清洗。最终清洗完成后,检测面上遗留的溶剂和水分必须确保干燥,保证在施加渗透剂前不被污染。

(2) 施加渗透剂和渗透时间

根据工件情况,用刷涂法对轴瓦进行施加,渗透时间为10min,并同时用镀铬B型试块验证检测系统的灵敏度和操作工艺的正确性。

(3)去除多余渗透剂

在检测中使用的是溶剂去除型渗透剂,为了保证被检表面清洗彻底,无残余的渗透剂影响显像效果,先用不起毛、吸湿性好的软纸沿一个方向尽可能擦去被测表面上多余的渗透剂,然后将清洗剂喷于干净的纸上,沿一个方向擦,不要来回涂抹,擦过的纸不能重复使用,最后再用干净的软纸不加任何清洗剂干擦一遍。

(4)干燥处理

由于采用溶剂进行去除,去除完后在室温下进行干燥,确保检测面在施加显像剂前已干燥且时间不宜过长。

(5)显像及显像时间

将显像剂摇匀后,均匀喷洒在整个被检表面,并保持一段时间,显像时间为10min。

(6)观察

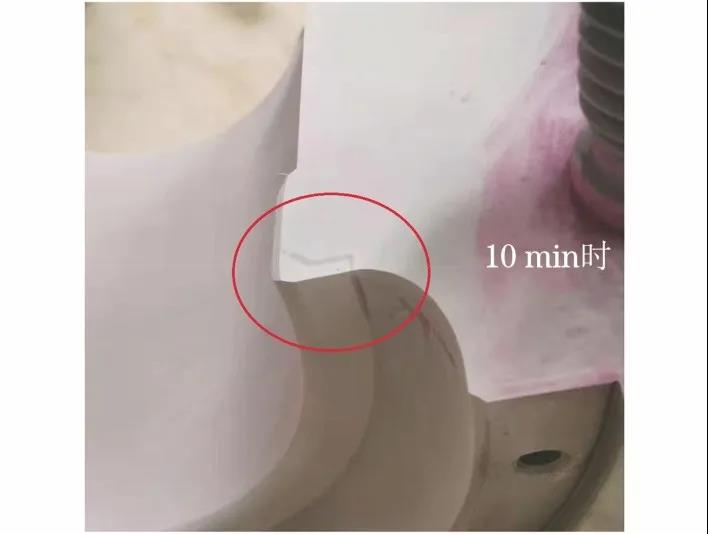

显像剂喷洒后对检测面进行及时观察,发现其中一块轴瓦检测面上出现了一条迹痕显示,显像10min时,可疑迹痕显示如图1所示。

图1 显像10min时的可疑显示

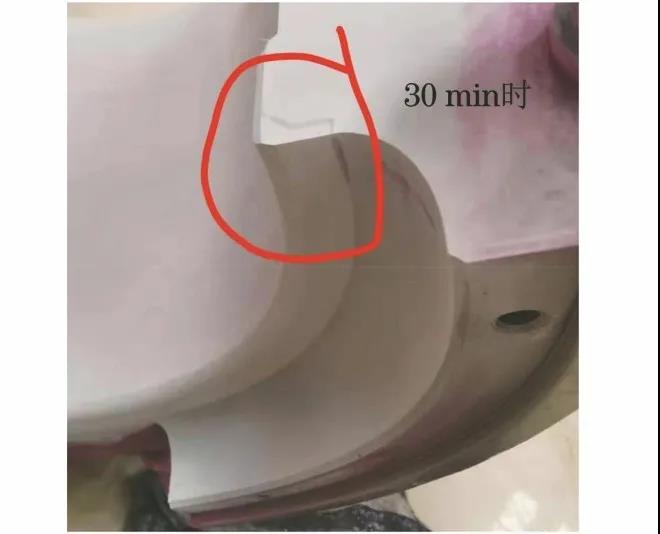

30min时可疑迹痕显示没有明显变化,见图2。

图2 显像30min时的可疑显示

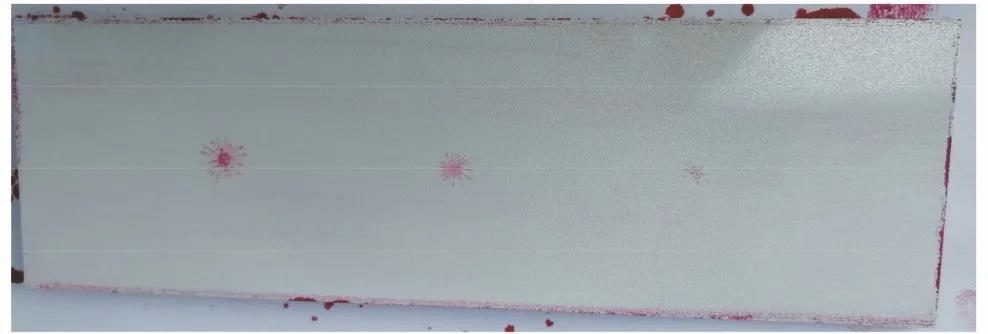

B型灵敏度试块显示见图3。根据图3所示的灵敏度试块的显示情况,试块上能清楚显示3个点的裂纹,此次检测工艺操作和检测灵敏度符合要求。

图3 B型灵敏度试块显示

(7)显示分析

渗透检测显示分为相关显示、非相关显示和虚假显示。对于以上可疑迹痕显示的情况,分析如下:

① 显示的位置处在轴瓦的合金结合线附近;根据轴瓦和轴承的受力状态,合金层沿边缘开裂的可能性较大,该可疑迹痕显示极有可能是运行过程中产生的结合层细微开口缺陷;

② 运行时轴瓦长时间浸泡在润滑油中,轴瓦边缘开口部位存在残留润滑油未清洗干净,在渗透检测时不能完全吸收渗透剂,该显示可能是显像剂吸附出来的残留在里面的润滑油。

综合分析后,决定按照标准进行复验,改进工艺、延长时间后重新进行渗透检测,从而验证该可疑迹痕显示是否属于相关显示。

4 操作工艺的改进

考虑到轴瓦的表面光洁、平整,缺陷可能比较细微,为了提高检测的灵敏度和细微缺陷显示的可能性,在操作过程中对渗透及渗透时间、去除多余渗透剂、显像及显像时间等3个工艺进行了调整和改进。

01 渗透及渗透时间

重新对表面进行彻底清洗,特别注意结合层位置的清洗效果,符合渗透检测条件后,开始施加渗透剂,时刻观察表面湿润状态,并通过补充渗透剂的方式保持湿润状态;考虑到结合层可能存在微小缺陷,把渗透时间延长到20min。同时,使用镀铬B型试块,证明检测系统的灵敏度和操作工艺的正确性。

02 去除多余的渗透剂

由于轴瓦表面光滑平整,在进行多余渗透剂去除时,一直使用干纸巾进行擦拭,直至达到满意的效果。擦拭过程中并未采用常规的检测工艺,将清洗剂喷在纸巾上进行去除。

03 显像及显像时间

喷洒显像剂时应尽量保证显像剂层薄而均匀,避免过厚的显像剂层,掩盖细小缺陷里反渗的渗透剂;并时刻保持观察,把显像时间延长至20min。

04 观察

显像剂喷洒后对检测面进行了及时观察,显像20min左右发现,原来出现可疑迹痕显示的检测面上,出现了一条带有渗透剂反渗的迹痕显示,经分析判断为缺陷相关显示,显像20min时显示如图4所示。

图4 改进工艺后显像20min时的相关显示

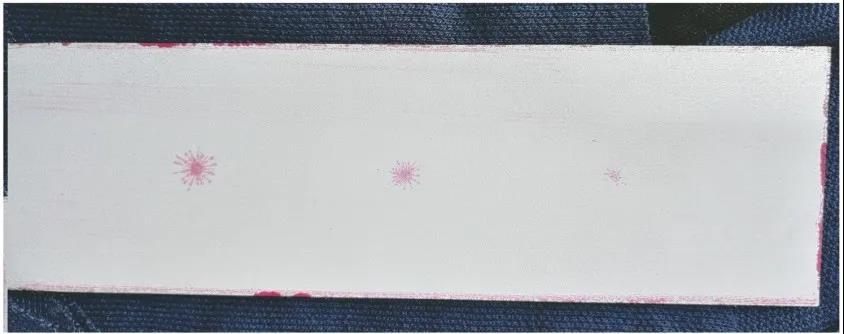

改进工艺后的B型灵敏度试块显示如图5所示。

图5 改进工艺后的B型灵敏度试块显示

根据缺陷迹痕显示的特点,该相关显示是轴瓦的裂纹显示,是运行过程中轴瓦和轴承受力引起的细微边缘开裂。

05 质量验收

根据DL/T 5210.3-2018 《电力建设施工质量验收规程 第3部分:汽轮发电机组》 6.1.18节推力轴承检查安装质量标准和检验方法表中的验收要求,轴瓦表面应无夹渣、气孔、凹坑、裂纹等缺陷。该轴瓦中存在裂纹迹痕显示,建议进行后续的修复处理。

结语

机组维护时,轴瓦细微缺陷的及时发现对轴瓦的修复和机组的运行起着关键作用,是电厂生产效率、运行效益的保障。渗透检测应根据部件的运行环境对潜在缺陷进行分析,选择合适的渗透时间,灵活应用渗透剂的去除方式,以及控制显像剂喷洒厚度和增加显像时间,从而提高渗透检测的灵敏度,确保不发生危险缺陷漏检的情况。