超声衍射时差法(TOFD)检测技术具有检测效率高、定量准确、精度高、检测结果直观、检测时无辐射等优点,近几年在国内工业检测中得到了广泛的应用。准确确定扫查面盲区、减小扫查面盲区是TOFD技术避免漏检的关键因素之一,因此在制定工艺时必须仔细考虑盲区的问题。

NB/T 47013.10-2015标准《承压设备无损检测 第10部分:衍射时差法超声检测》中提出了对盲区的控制要求,并规定了采用扫查面盲区试块。华电郑州机械设计研究院有限公司/郑州国电机械设计研究所有限公司的检测人员提出了一种新型的TOFD技术扫查面盲区对比试块,该试块可为制定检测工艺时确定扫查面盲区提供准确的数据支撑。下面就让我们来详细了解一下吧。

TOFD技术的扫查面盲区特征

TOFD检测技术采用探头对一发一收的放置方法来控制发射短脉冲,通过计算遇到缺陷尖端转变的衍射信号到达时间来分析缺陷的位置及大小。受信号脉冲宽度的限制,近表面缺陷的端点衍射波与直通波发生重叠,形成扫查面盲区,导致缺陷定位困难。

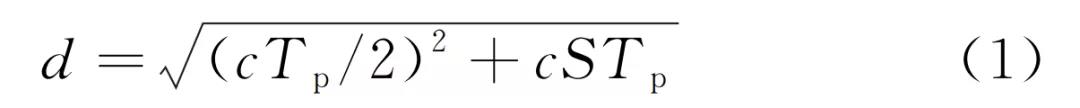

盲区深度为d,声速为c,探头中心距为2S,直通波的传输时间TL=2S/c,直通波脉冲时间宽度Tp可从振幅的10%处截取得到,一般情况下取直通波两倍周期,则盲区的深度d可按下式算出:

目前,通过优化检测参数(减小探头中心距、提高探头频率等)来控制扫查面盲区,但上述参数无论怎样调节都无法使盲区减小到可忽略的程度。由于扫查面盲区较大,实际检测时需要采取其他有效措施解决扫查面盲区内缺陷漏检的问题。

扫查面盲区对比试块

NB/T 47013.10-2015标准要求使用扫查面盲区高度测定试块来确定初始扫查面盲区的高度。

该试块上有距离扫查面不同深度、不同长度的8个Φ2mm横孔,从标准中可以看出对试块加工工艺有很高的要求,这些横孔孔径较小且长度较长。

新型TOFD扫查面盲区对比试块

设计的新型TOFD扫查面盲区对比试块采用深度连续变化的矩形槽(见图1)。该试块所用材料需经过MT(磁粉检测)、UT(超声检测)、PAUT(相控阵超声检测)等方法严格检测,试块声束通过区不得有大于等于Φ2mm的平底孔当量的缺陷存在。试块采用电火花数控线切割机床加工而成,加工工艺简单,成本较低,数控加工精度可控,可以满足现场检测对比验证的需要。有条件的情况下,可以在试块上表面刻上长度,并计算出对应长度位置处盲区的高度。

图1 新型TOFD扫查面盲区对比试块结构示意

制作方法及要求:加工如图1所示的人工缺陷试块,试板厚度T不小于20mm,对比试块应选用声学性能与工件相同或相似的母材。采用电火花数控线切割机床从钢板下表面向钢板上表面切割一个矩形槽,矩形槽高度为2mm,矩形槽的长度不小于100mm,矩形槽缺陷距离钢板上表面最小高度为0mm,最大高度Y不小于10mm,且该矩形槽与钢板上表面成一定夹角X(推荐夹角为2°~8°)。需要保证人工缺陷与试块上表面夹角X为已知角度,以便于后期的验证计算。

两种对比试块的比较

在使用NB/T 47013.10-2015标准要求的扫查面盲区高度对比试块时,除规定深度的盲区能够准确对比外,其余深度的扫查面盲区只能粗略判定,不能对具体技术检测条件下扫查面对应的盲区进行精准判断。该试块的盲孔必须一次性加工成型,因为每一次钻孔后会在孔壁上留下细微的台槽。加工出符合要求的高精度盲孔试块的加工成本较高,且需要多张图谱才能验证当前参数下的盲区范围。

新设计的TOFD扫查面盲区对比试块利用三角关系计算人工缺陷至试块表面的高度和该人工缺陷垂直的高度,可以验证扫查面盲区真实准确的深度数据,而且能够验证任何检测条件下实际盲区的大小。该试块加工制作工艺简单、成本低,操作性强、重复性强,扫查面盲区深度覆盖范围大。

新型TOFD扫查面盲区对比试块验证试验

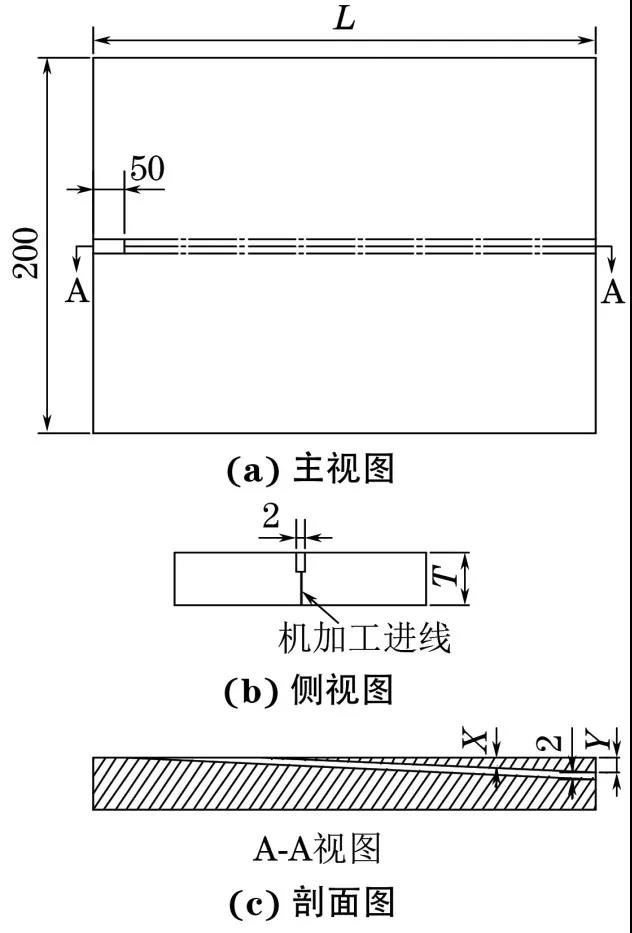

检测人员制作了新型TOFD扫查面盲区对比试块,该试块采用线径为0.12mm的电火花数控线切割机床加工而成,人工缺陷(槽)宽度、高度均为2mm,试块长200mm,宽250mm,高24mm,人工槽角度为8°。使用OmniScan MX2型检测设备,配置10MHz,Φ6mm探头对,楔块角度为60°,在此配置下,采用非平行扫查的方式,检测数据图谱如图2所示。

图2 新型TOFD扫查面盲区对比试块检测图谱

根据式(1),直通波时间宽度Tp取1.5个周期(0.15μs),声速c=5.95mm/μs,可以计算出扫查面盲区深度d。通过直通波去除后的图谱验证,可以得到人工缺陷的最小深度为d1。该人工缺陷可以清晰地显示在图谱中。

现场检测实际验证

检测人员采用制作的试块,分别对26mm和40mm厚的现场对接焊缝进行现场检测验证,使用OmniScan MX2型检测设备,配置10MHz,Φ6mm探头对,楔块角度为60°,采用非平行扫查方式,直通波时间宽度Tp取1.5个周期(0.15μs),纵波声速c为5.95mm/μs,根据式(1)计算理论盲区数值d,用对比试块验证的盲区深度为d1,现场实际焊缝盲区深度为d2,对以上3个数据进行比较:

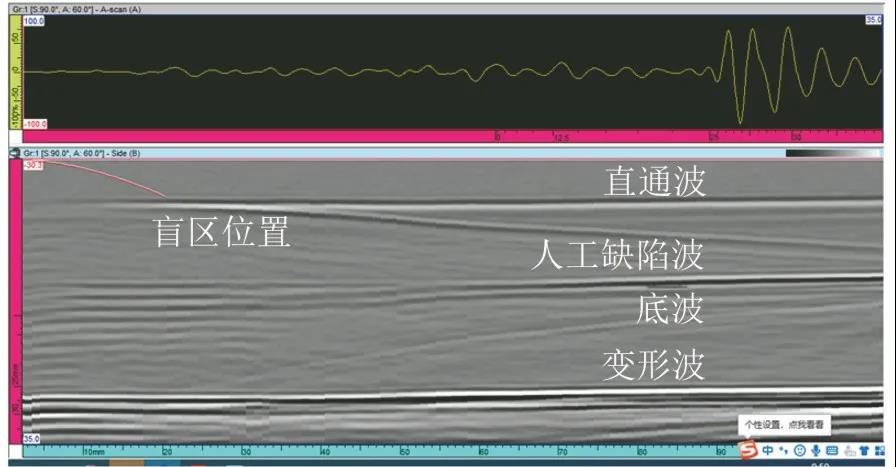

1.焊缝厚度:26mm

材料:Q345R

2S=60mm

d=5.19mm

d1=5.3mm

d2=5.2mm

图谱:

图3 探头中心距为60mm的扫查面盲区

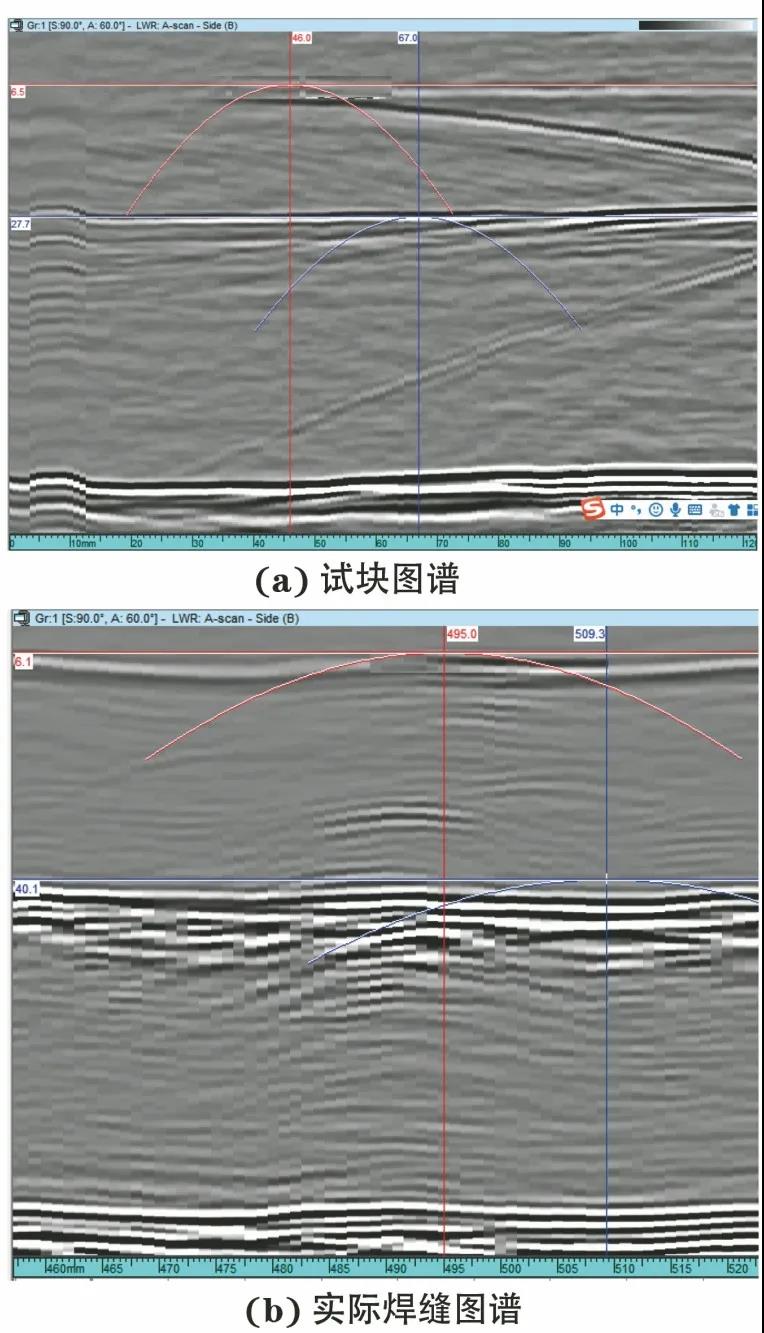

2.焊缝厚度:40mm

材料:JH610CF

2S=92mm

d=6.42mm

d1=6.5mm

d2=6.1mm

图谱:

图4 探头中心距为92mm的扫查面盲区

通过分析比较可知,在上述检测参数下,式(1)计算的盲区与人工对比试块得到的盲区,以及真实缺陷盲区深度在数值上有差别,但是相差不大。

有文献指出实际测量的盲区深度与理论计算的盲区深度并不一致,前者比后者要大,这个观点在这里也得到了证实。实际焊缝的盲区数值要稍小于对比试块的盲区数值,但是差别很小。从数据上看,检测前采用该对比试块验证可以较为精准地得到当前检测参数下的扫查面盲区深度。

结 语

1 新型扫查面盲区对比试块的制作工艺简单,试块精度容易保证,且制作成本较低,可以验证任何检测条件下扫查面盲区的准确数据。

2 通过验证人工缺陷得到的扫查面盲区深度,可以为扫查面盲区补充检测方法的选择提供依据。

3 新型试块可以验证检测系统的性能,即图谱显示盲区深度与实际位置人工孔高度是否一致。

4 从图2可以推测,如果将人工缺陷深度加工到工件的全厚度,该试块同样可以验证检测参数下初始底面盲区的大小。