电子束在汽车领域中的应用,频现于如汽车底盘,传动系统,齿轮箱或者汽车引擎,也包括了一些别的辅助部件,像是电气组件和传感器,热交换器等等。这些车身加工的领域并非激光焊接的主要领域。

电子束焊接集中运用于汽车工业,如系列生产和赛车中。

使用电子束焊接而非采用其他连接技术的一个原因是高效的生产率,和可视化的自动批量生产,通过控制工艺参数和灵活的原型制造即可达到。

虽然生产率高效,老一代的刻度盘索引表已经不再使用,这台机器每小时焊接1100根点火分电器。

早在1970年代,焊接机器就有能力达到每小时1000件的效率。同样令人惊讶的是,为什么如今的汽车工业不愿意利用这些潜力,或者至少来说改变生产技术才是最后的选择呢?许多次对于电子束技术的采用通常都是在经历过几年激光技术的实验室测验失败以后。只有在最后时刻,在投入生产之前,电子束技术才不得不被考虑。这时候,极具专业能力的电子束焊接专家pro-beam就可以承担起整个时期的生产任务,直到新的机器被设计出来并将整个电子束焊接技术投入到生产中使用。

也有的时候,为时已晚,因为早期已经投资了一项并不完美的生产工艺。大部分这样的情况下,技术人员很难去向领导坦白说,还有一种更好的工艺存在,我们必须重新投资并且削减人员的开支才能负担得起高昂的设备费用。许多欧美的汽车行业巨头都太过于关注激光,雇佣了大量的专家研究激光,提供着一流的研发实验室,却没有聘请一位电子束的专家,也没有真正认真的研究过电子束这门技术。

齿轮电子束焊接生产线通常由12个工位组成:加载、零件识别、清洗、轨迹力控制装配、消磁、预热、夹紧、焊接、冷却、刷涂、超声波控制和卸载。

许多设计工程师和生产经理并没有对可能帮助他们解决问题的电子束焊接保持关注。换句话说,这是缺乏对电子束技术的认知和感知,与此同时还抱着对激光束过分的热情。甚至连专家都很少意识到一辆典型的欧洲汽车有约20到25的电子束焊接,一辆豪华SUV有120的电子束焊接。

那么在什么情况下,电子束是相比其他连接技术最好的选择呢?

·引擎和引擎的组成部件

电子束焊接可以在铝合金汽车发动机的三个领域中发挥作用:提高发动机动力时必须的拥有更强的冷却能力,焊接封闭甲板设计来便于铸造和改进硬度,以及根据功能不同材料的应用。

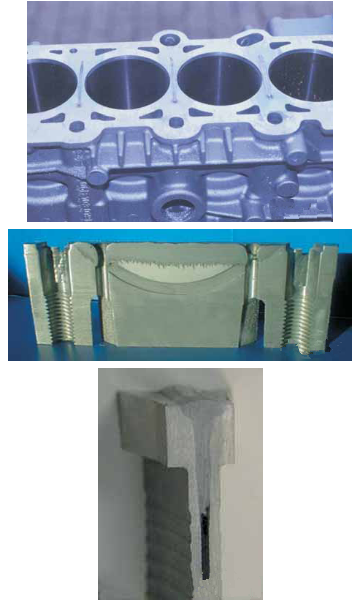

在衬里之间切割一个冷却槽,并用一个镶块覆盖,用两个电子束焊接密封。槽的横截面和纵截面。

其中有一个基本的想法就是在不改变气缸轴距离的条件下,增加现有发动机的气缸容积。这导致气缸套之间网状厚度的减少,这就需要提高冷却性能。在铸铁衬里旁边的余下2.3mm铝壁上铣出一个0.8 mm的槽。槽上覆盖着一个金属片。必须在两侧焊接2个6mm深的EB焊缝。如果焊缝接触铸铁,就会产生金属间相,裂缝导致泄漏,最终冷却水与油混合。所涉及的问题是,铸件的公差是远远大于可接受的焊接。自动焊缝追踪便可以运用其中,已使用负载锁转载机执行此项工作,对于具有6个EB焊缝的4缸发动机,循环时间为49秒;对于具有8个EB焊缝的6缸发动机,循环时间为52秒。

主要的焊接问题是由于铸件中存在较大的公差而导致的槽偏移。

负载锁转载机,用于四缸电机缸体的电子束焊接。

在过去的15年里,不时有人想到用无芯铸模铸造封闭式甲板电机块,然后插入一个轮廓形的甲板,用数控电子束焊接进行密封。铝的精密铸造,甚至压力压铸结合电子束焊接正在进行测试。

封闭甲板电机组打开状态。

用轮廓焊缝封闭状态。

随着发动机功率的增加,缸套最适合的合金对曲轴箱不利,反之亦然。因此,通过热处理或合金化对缸套的冶金组织或机械表面进行了大量的实验研究。有时很难对整个曲轴箱执行此操作。比如说,为了进行内表面处理,然后将其焊接到电机座上,仅旋转衬板可能更方便,或者更有效地使用具有所需性能的衬板材料。

高耐磨性和高耐磨性的铝合金缸套,它们非常适合用作缸套。然而,这些过共晶合金不能满足大功率发动机曲轴箱所需的刚度和强度要求。因此,异种合金通过电子束焊接进行连接,只需将衬垫焊接到电机缸体的底部和顶部。

电动机与EB插入焊接衬垫块,关闭的甲板(上图)和开放的甲板(下图)。

曾有一案例是对原型开发的好奇,曾要求为布加迪生产一个18缸的发动机,并用日内瓦汽车沙龙用它自己的引擎来驾驶。第一步是从标准的4缸发动机上切下一个气缸,然后电子束焊接到6缸直列式发动机上。三个这样的马达被组装成W型马达的形状。工作很成功,发动机发出了美妙的轰鸣声。