2019年,北京航空航天大学超声无损检测实验室在超声检测系统的研发上取得了系列成就。在机器人控制超声检测系统的超声同步、激光仿形以及叶片测试系统等方面取得了重要进展;建立了阵列超声检测系统平台,具备了复杂试件灵活、直观的阵列超声检测能力;建立了阵列超声仿真检测系统,能够方便准确地设计优化超声检测工艺,极大地降低了超声检测系统的设计成本。

机器人控制超声检测系统

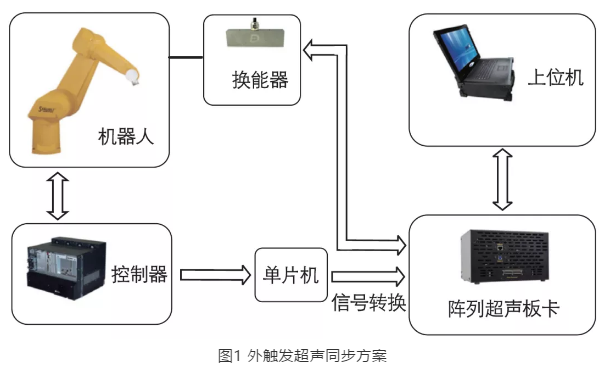

机器人末端带动超声换能器对试样进行超声扫描时,需要将机器人当前扫描的位置信息与当前时刻所获取的超声数据进行同步,从而完成检测数据的实时成像。机器人控制检测系统原采用时钟内触发的方式实现超声波的发射与接收,超声数据在上位机软件与机器人通过网口传输的位置数据实现同步,效率低且可靠性差,限制了系统的检测速度。

为了解决以上问题,使用单片机接收机器人传输的实时位置数据,并通过单片机的IO接口,将位置信息转换为超声板卡能够识别的编码器数字信号,直接触发超声板卡发射和接收超声波,在板卡内部实现超声信号与位置的同步,避免了网口通信传输延迟的问题,大幅提高了系统的检测速度与可靠性,解决了检测图像中的丢点与错位问题。

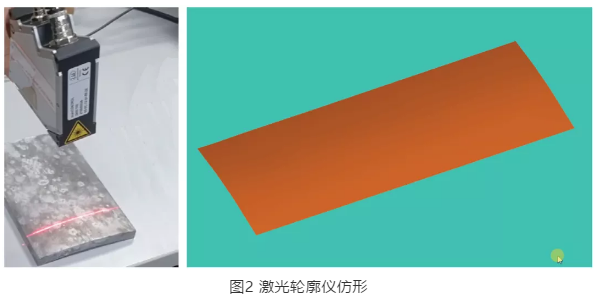

对曲面试样进行超声C扫描检测时,需要从其检测面的CAD数模提取表面几何信息,再计算出机器人的扫描轨迹。针对被测曲面试样数模未知或数模不准确的问题,检测系统中引入了激光轮廓仪,在检测前对试样进行轮廓扫描,建立其准确的CAD数模,突破了检测系统要求试样需具备准确CAD数模的限制。

针对航空发动机涡轮叶片的自动化超声检测问题,设计了可调整换能器位置的移动水箱以及各类传感器的夹具,引入了高精度超声测厚仪、高频超声卡等硬件,为下一步系统的搭建提供了基础。

阵列超声检测系统平台

为了实现对复杂形状试件的阵列超声检测,提高曲面零件检测的自动化程度和可靠性,实验室完善了阵列超声检测系统平台,能够支持线性阵列换能器、矩形阵列换能器和环形阵列换能器,能够进行基于相位控制成像的扫查以及基于全聚焦成像的阵列超声检测方式,能够实现A型、B型、C型、S型和三维等多种检测结果成像。为了方便对检测结果进行分析,系统支持多类型检测成像的独立显示,成像结果之间可以互相关联,可以采取多处理方法对检测成像结果进行比较分析,从多角度对检测结果进行展示、多方位对缺陷信息进行评价。

面对复杂曲面的检测需求,软件提供了曲面实时检测结果和多自由度系统的实时工况显示。多自由度超声检测系统部件众多,运动情况较为复杂,软件使用XML文档存储各个模型之间的从属关系,通过XML文档的读取来构建模型树,实现了多自由度系统各轴的有序联动。软件通过接收机械系统的反馈,查找事先加载好的轨迹,得到当前机械系统的实时位置,通过OpenGL显示每个模型的实时位置,实现了三维工况的实时显示,并利用纹理技术将实时的扫描结果映射到待测工件的表面。

阵列超声检测仿真系统

为了更加方便地设计和优化检测工艺,预测检测方法在实际检测中的性能,建立了一套阵列超声检测仿真系统。

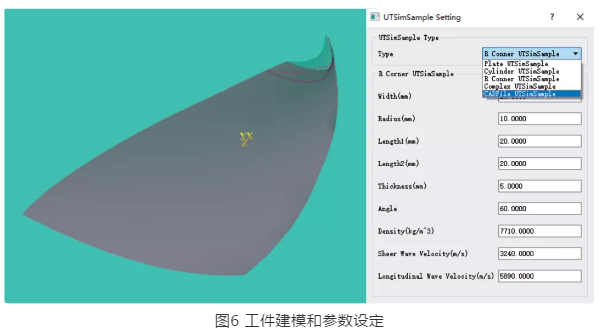

仿真系统包括建模、仿真和成像等多个功能模块,系统建模采用QT和OpenCASCADE建立CAD软件模块框架,提供了内部CAD建模和外部模型导入的建模方式,能够依据实际检测情况进行复杂试样、耦合楔块以及换能器的仿真建模。仿真支持多种超声换能器的类型、材料属性以及缺陷类型,能够通过模型组件的参考点进行装配,过程灵活方便。

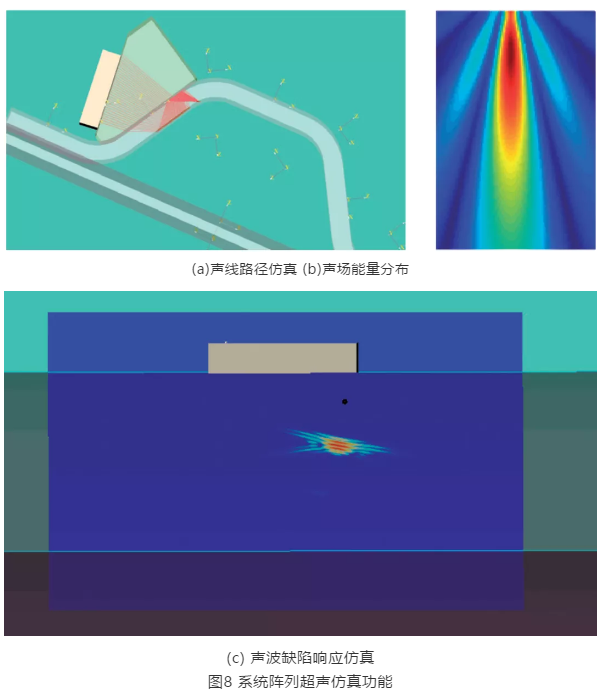

仿真系统支持阵列超声检测的声线路径仿真、声场分布仿真以及声波与缺陷的响应仿真等多项仿真功能。仿真系统通过三维空间射线追踪的方法,仿真计算合成声束在工件中的传播路径;依据瑞丽积分模型,计算特定聚焦方案下,换能器产生的声场在工件空间中的能量分布;通过时域有限差分方法,模拟实际检测过程中,声波随时间推移在楔块、工件中的传播过程和对缺陷的相互作用。

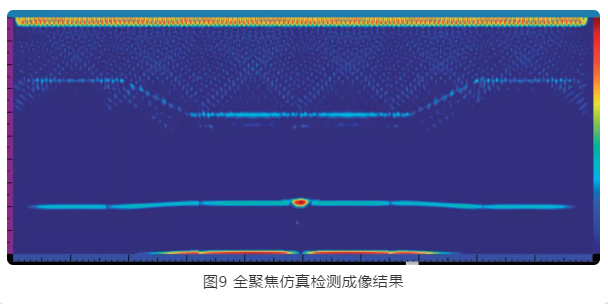

仿真系统可以模拟实际检测过程,获取换能器在一定时间内的时域信号,对特定点进行聚焦仿真时,可以依据接收法则进行叠加,获取A型信号;可以通过特定发射接收法则获取全矩阵数据,并以此进行全聚焦成像检测。