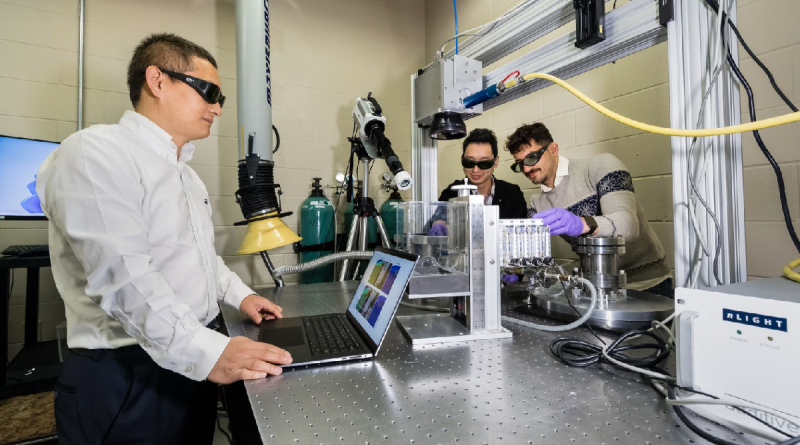

从左至右:副教授 Lianyi Chen 和博士生 Jiandong Yuan 和 Ali Nabaa 致力于开发光束整形方法,以实现缺陷少、生产率高的金属增材制造。图片来源:Joel Hallberg。

威斯康星大学麦迪逊分校的工程师们找到了一种方法,可以同时缓解使用一种著名的增材制造技术(激光粉末床熔合)生产的零件中的三种缺陷。

在威斯康星大学麦迪逊分校机械工程副教授陈连一的带领下,该团队发现了这些机制,并确定了可以显著减少缺陷的加工条件。研究人员在 2024 年 11 月 16 日发表在《 国际机床工具制造杂志》上的一篇论文中详细介绍了他们的研究结果。

“以前的研究通常侧重于减少一种缺陷,但这需要使用其他技术来减轻其余类型的缺陷,”陈说。“基于我们发现的机制,我们开发了一种可以同时减轻所有缺陷(孔隙、粗糙表面和大飞溅)的方法。此外,我们的方法使我们能够更快地生产零件,而不会影响质量。”

航空航天、医疗和能源等多个行业对使用增材制造技术生产使用传统方法难以或无法制造的复杂形状的金属零件越来越感兴趣。

但最大的挑战是,用增材制造技术制造的金属部件存在缺陷,如孔隙、粗糙表面和大块飞溅物,这些缺陷会严重损害成品部件的可靠性和耐用性。这些质量问题使 3D 打印部件无法用于不允许出现故障的关键应用。

通过提供同时提高零件质量和制造生产率的途径,威斯康星大学麦迪逊分校团队的进步可能会导致行业广泛采用激光粉末床熔合技术。

激光粉末床熔合技术使用高能激光束熔化并融合薄层金属粉末,从下往上逐层构建零件。在这项研究中,威斯康星大学麦迪逊分校的团队使用了由领先的激光公司 nLight 提供的创新环形激光束,而不是通常的高斯形光束。

“环形激光束在这一突破中发挥了关键作用——关键的‘原位’实验也是如此,”该论文的第一作者、陈团队的博士生袁建东说。

为了了解打印过程中材料在部件内的表现,研究人员前往了先进光子源,这是阿贡国家实验室的超亮高能同步加速器 X 射线用户设施。研究人员结合高速同步加速器 X 射线成像、理论分析和数值模拟,揭示了缺陷缓解机制,这些机制涉及减少激光粉末床熔合过程中不稳定性现象。

研究人员还证明,他们可以使用环形光束在材料中钻得更深,而不会导致工艺不稳定。这使他们能够打印更厚的层,从而提高制造效率。“因为我们了解了底层机制,所以我们可以更快地确定正确的加工条件,以使用环形光束生产高质量的零件,”陈说。