美国西屋公司(Westinghouse)于2024年6月26日宣告,经过严格的测试,采用3D打印技术打造的核燃料组件下管座,显著提升了30%的碎屑捕集率,有效降低了燃料包壳与碎屑的磨损,从而极大地增强了核电运行的安全性。

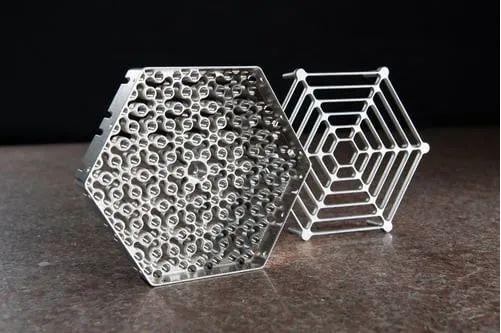

早在2024年第一季度,西屋公司便成功利用3D打印技术制造了核燃料组件下管座,并将其集成至四个先导测试燃料组件中,随后交付给南方核电公司(Southern Nuclear)的法利核电厂。经过法利核电厂的严格测试,这些下管座展现出卓越的性能,将原本的碎屑捕集率从65%提升至惊人的95%。

这一突破性的进展再次证明了西屋公司在核工业领域应用3D打印技术的卓越实力。自2015年,西屋公司便开展了史上首次3D打印核部件的材料辐照研究,为后续的创新奠定了坚实的基础。而在2020年6月,西屋更是宣布,其3D打印的阻力塞组件成功安装于美国拜伦核电厂1号机组,标志着全球首次在反应堆堆芯中使用3D打印部件。至2024年3月,西屋公司更是完成了第1000个VVER-440核燃料组件流量板的3D打印制造,这标志着该公司实现了首种反应堆安全相关部件的3D批量制造,进一步巩固了其在核工业领域的领先地位。