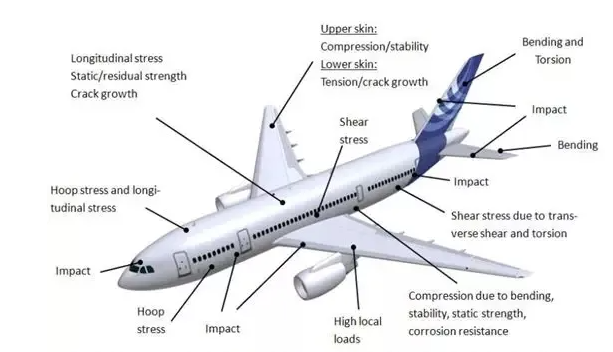

(飞机航行时各部件所受应力示意图)

让我们来一起了解航空航天无损检测知识,学习检测原理,比较各种检测方法的利弊。

无损检测

无损检测(Nondestructive Testing,NDT)技术,是指在不损害或不影响被检测对象使用性能的前提下,利用物体的声、光、电磁等原理技术对材料、零件、设备进行缺陷、化学、物理参数的检测技术。

航空航天领域使用的无损检测方法有很多种,应用最广泛的有超声检测法、射线检测法、涡流检测法、红外热波检测法以及磁粉检测法等。

超声检测法

1

原理

通过超声波与试件相互作用,就反射、散射的波进行研究,对试件进行宏观缺陷检测、几何特性测量、组织结构和力学性能变化的检测和表征,并进而对其特定应用性进行评价的技术。

2

适用范围

飞行器零件等大型复合材料构件,蜂窝泡沫夹心等复杂结构件,曲面构件,波音飞机复合材料机身层合板结构的无损检测。

3

优点

灵敏度极高,精准性也较为优异,而且超声波检测法对使用环境没有硬性要求,应用也最为广泛。

4

缺点

对于球型设备进行检测,不能有效收集回波信号,从而致使对设备内部损伤程度确认难度增加。

射线检测法

原理

利用射线(X射线、γ射线、中子射线等)穿过物体时的吸收和散射的特性,检测其内部结构不连续性的技术。

适用范围

目前具备一定智能识别能力的实时成像检测技术已经应用于复合材料产品的在线检测,可对装配线上的工件进行实时快速检测,成为确保产品合格率的重要检测手段。

优点

不受材料、几何形状限制,能保留永久性记录。对气孔、夹渣、未焊透等体积型缺陷最敏感。

缺点

不易发现与射线垂直方向的裂纹,不便给出缺陷深度,对安装及安全方面有严格要求,不适合现场检测,检测周期长。

涡流检测法

1

原理

利用导电材料的电磁感应现象,通过测量感应量的变化进行无损检测。

2

适用范围

一般用于导电材料的检测,可以用于碳-碳复合材料与金属基复合材料的检测。

3

优点

设备自动化程度高,不必清理试件表面,检查方便。

4

缺点

由于端头效应的存在,涡流检测在边界处的检测效果不好,同时需要用标准试样进行对比,因此其应用受到了限制。

红外热波检测法

原理

利用主动加热技术,通过红外热成像系统自动记录试件表面缺陷和基体材料由于不同热特性引起的温度差异,进而判定被测物表面及内部的损伤。

适用范围

特别适合于检测复合材料薄板与金属粘接结构中的脱粘、分层类面积型缺陷,尤其是当零件或组件不能浸入水中进行超声C扫描检测,以及零件表面形状使得超声检测实施比较困难时也可使用红外热波检测,红外热波检测能够准确确定复合材料中分层的深度。

优点

快速、准确、直观。

缺点

检测深度不够深,对缺陷的分辨率不如超声检测高。用于某些金属时,表面需要进行抗反射处理。

磁粉检测法

1

原理

铁磁性材料和工件被磁化后,由于不连续性的存在,使工件表面和近表面的磁力线发生局部畸变而产生漏磁场,吸附施加在工件表面的磁粉,形成在合适光照下目视可见的磁痕,从而显示出磁粉检测不连续性的位置、形状和大小。

2

适用范围

检测铁磁性材料表面和近表面缺陷,铁镍基铁磁性材料的检测等。

3

优点

灵敏度高,操作简便,结果可靠,显示直观。

4

缺点

只适用于铁磁性材料,定量测定缺陷深度检测困难。

液体渗透检测法

原理

根据液体的润湿作用和毛细现象,渗透液渗入工件表面缺陷中,然后将工件缺陷以外的多余渗透液清洗干净,再涂一层吸附力很强的白色显像剂,将渗入裂缝中的渗透液吸出来,在白色涂层上便显示出缺陷的形状和位置的鲜明图案,从而达到了无损检测目的的技术。

适用范围

适用于表面、内部缺陷。

优点

对缺陷敏感,获得结果迅速,缺陷定位方便。可以不用水电,特别适合野外现场检测。

缺点

工艺程序复杂,只能检测表面开口,不能检测表面多孔性材料。

无损检测

未来展望

除以上六种常见检测方法,光纤振动传感技术、磁声电无损检测、声发射无损检测等技术也被应用到多种场景。

我国对航天航空装备的研究与应用正在呈飞跃式发展,这必将引领、刺激无损检测技术向信息化、图像化、数字化等绿色无损检测方向发展,而这同样也是我们检测行业共同的研究方向。