© shutterstock/SARIN KUNTHONG

伊利诺伊大学厄巴纳-香槟分校的 James F Stubbins 教授详细介绍了技术如何让我们“深入了解”辐照钢材以确定核结构的耐久性。

材料科学的基本原则之一是材料的内部微观结构控制着材料的性能。正因为如此,人们一直对研究和分类材料的内部结构有着浓厚的兴趣,以此作为理解和预测其性能的一种手段。大多数这项工作都得到了持续和快速发展的微观结构分析技术的帮助,以探测材料结构的越来越小的区域,直至原子水平。

原子级信息对于理解材料的内部变化至关重要。然而,主要的挑战是将这种理解与现实规模的材料结构的性能联系起来。我们一直对在原子层面上构建信息以了解实际结构在现实应用条件下的行为很感兴趣——我们能否从原子层面的材料表征中了解结构的耐久性?

核应用中的辐照钢

辐照钢结构长期以来一直用于建造核系统,并且是下一代先进核反应堆系统应用的重中之重。对于先进的核系统,成分为 Fe-9 至 12Cr 的钢引起了最大的兴趣和最大程度的实验和建模活动。这些类型的辐照钢已用于先进的核系统,并且对未来系统具有很高的兴趣,因为它们可以抵抗辐照造成的内部损坏。暴露在核反应堆内的强辐射场中会极大地改变材料的机械性能,并会改变材料的物理尺寸。寻找能够抵抗这些变化的材料对于反应堆的生命周期和安全至关重要。

在这里,我们描述了 Fe-9 至 12 Cr 模型和商业钢合金的实验发现,以展示当辐照钢在高温下在运行的核反应堆内受到强烈辐照场时内部会发生什么。我们的材料在爱达荷国家实验室 (INL) 的高级测试反应堆 (ATR) 中进行了辐照。它们经受高达每个原子 10 个位移 (dpa) 的中子辐照。辐射损伤的品质因数 dpa 表示材料中的每个原子被从其正常位置撞到材料中另一个位置的平均次数。10 dpa 表示材料中的每个原子在辐照暴露期间从其起始位置被撞击或位移到另一个位置十次。所以,平均而言,材料中的所有原子都不在它们开始时的相同位置。它们中的许多会回到材料晶格中的正常位置,但有些会四处移动并与其他“移位”的原子结合形成与起始结构不同的“缺陷”或簇。

研究辐照损伤

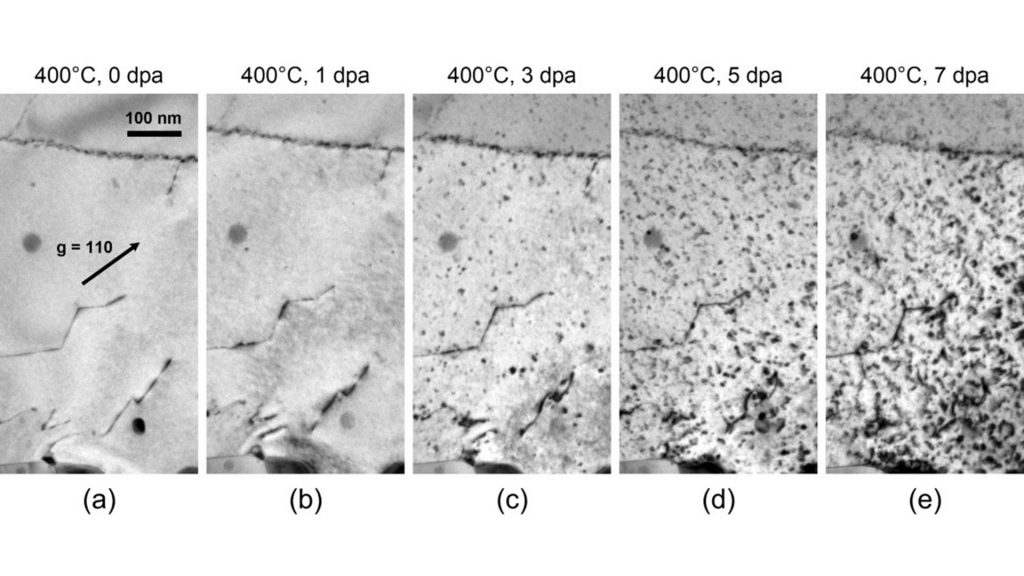

可以观察辐照钢中缺陷簇的演变。使用直接进入透射电子显微镜的高能离子束来刺激核反应堆中发现的损坏。该技术清晰地描述了小缺陷簇随着辐照损伤形成和生长的方式。如图 1 所示,在辐照下形成的小“黑”点是原子的小团簇,它们被“置换”并移动在一起形成小团簇。这些簇作为增强剂使材料更坚固,但它们也往往使材料更脆。

图 1:透射电子显微镜图像显示 T91 薄箔在 400°C 下以不同剂量 (dpa) 辐照的 1 MeV 氪离子中位错环的形成和发展(参考文献 1)

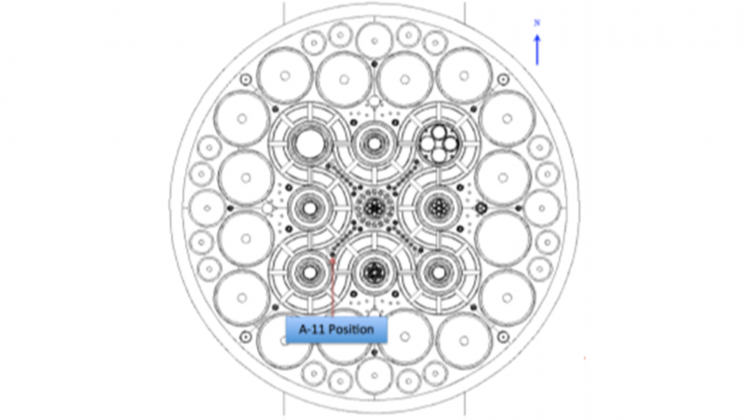

图 1 中所示的辐照损伤结构表明在辐照一小块薄材料时会发生什么。对于真实的反应堆条件,查看在运行中的反应堆中被辐照过的材料是有益的。我们一直在研究这些类型的材料,例如在 INL 的 ATR 内部接受过辐照的辐照钢。ATR 是一种设施,可在其中对大量实验材料进行辐照,使其达到当前和先进核能系统感兴趣的破坏水平。

图 2:爱达荷国家实验室的 ATR 显示反应堆堆芯区域和反应堆内 Fe-9 至 12Cr 钢的放置以延长辐照暴露

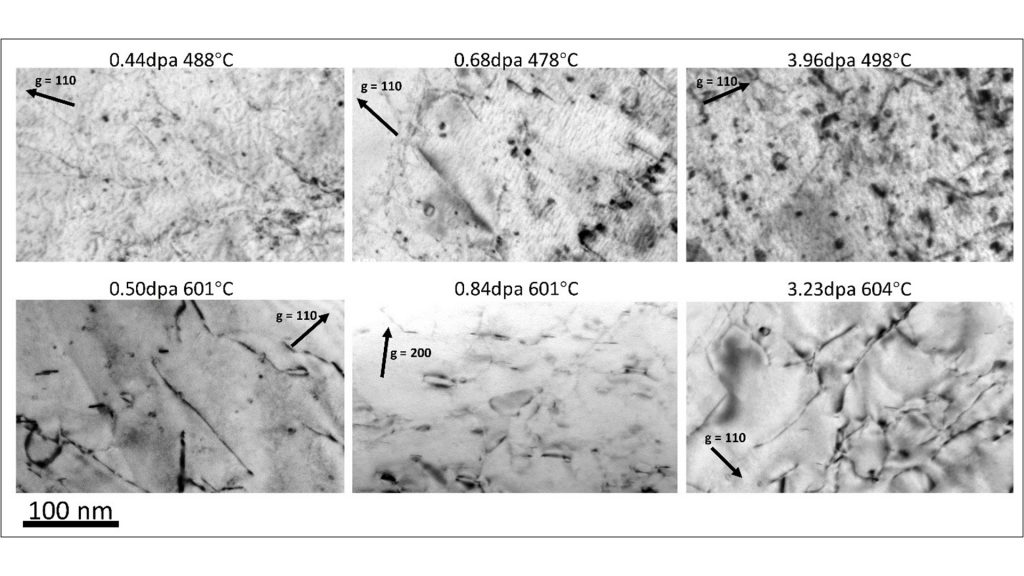

在图 3 中,我们展示了图 1 中相同的商用钢 T91 (Fe-9Cr-1Mo) 在两个温度下以三个剂量水平在 ATR 中辐照暴露后的情况。顶行的缺陷结构与图 1 中的相似。在较高温度下,缺陷结构发展得更快,表明辐照温度也是决定材料性能的重要因素。

图 3:T91 薄箔在高级测试反应堆中辐照后的透射电子显微镜图像(参考文献 2,3)

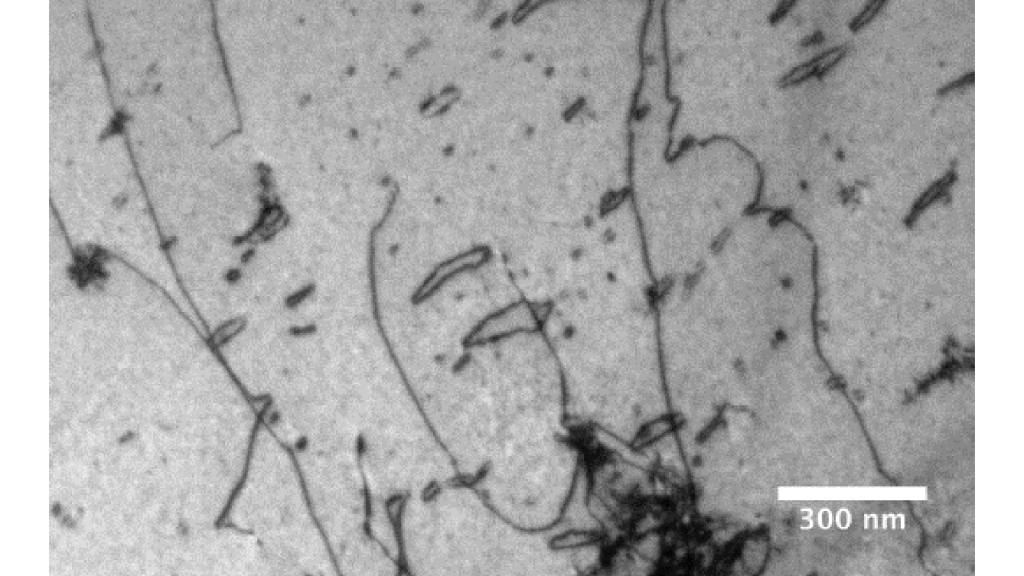

我们还研究了成分更简单的模型合金。例如,图 4 显示了 Fe-10Cr 模型辐照钢。一些辐射缺陷与 T91 合金相似,但也有一些较大的缺陷结构,这是由于该模型辐照钢的成分较简单而产生的。这些较大的“环”结构的部分原因是 T91 钢中的附加合金元素往往会在低 dpa 剂量下延缓大“环”结构的生长。

图 4:模型 Fe-10Cr 合金在高级测试反应堆 (ATR) 中以 450°C 辐照至 1 dpa 的透射电子显微镜图像(参考文献 4,7)

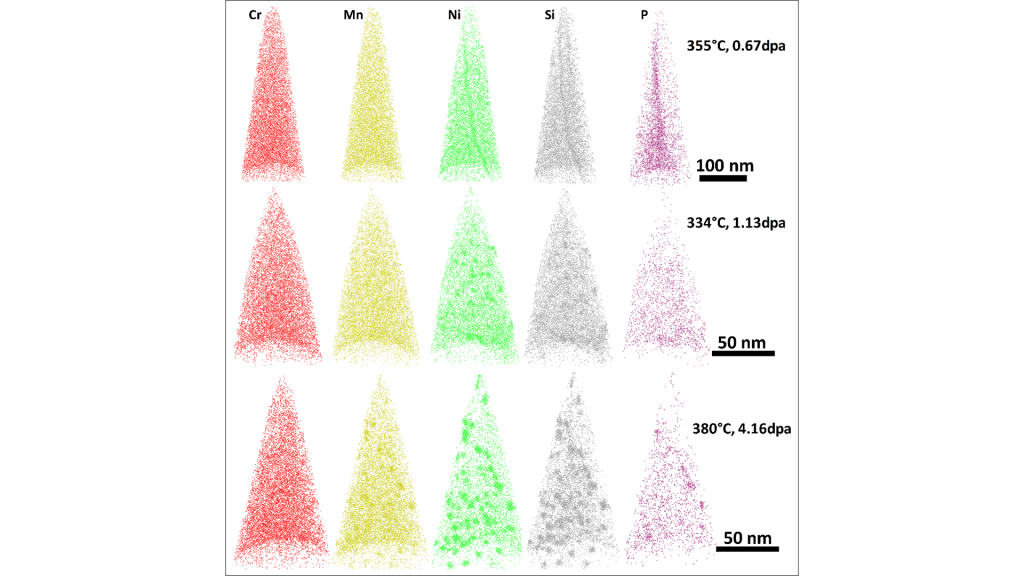

与更简单的 Fe-9 或 10Cr 钢相比,T91 钢中额外合金元素的影响可以通过观察其他合金元素在辐照期间的行为和移动方式来了解。在许多情况下,次要合金元素会形成自己的簇类型,这会对辐照钢的性能产生有害影响。查看辐照钢中各种元素聚集的最佳方法是使用原子探针断层扫描 (APT),其中“针”尖端的原子逐层剥离,并通过它们的原子类型来表征是。图 5 显示了 HT9(一种 Fe-12Cr 商用合金)的示例,其中 Mn、Ni、Si 和 P 在辐照过程中发生偏析,形成特定类型的缺陷簇。随着辐照剂量的增加,可以看到 Mn-Ni-Si 和一些 P 的小缺陷簇发展。这些团簇生长成一个新相,即 G 相,其成分为 Ni16 Mn 6 Si 7 也会对钢的性能产生有害影响。

图 5:HT9 的原子探针断层扫描图像在 ATR 中以约 350°C 的不同剂量照射。从左到右的图像来自同一个“针”尖,其中每种不同原子类型的存在都通过它们的局部浓度被挑选出来。Mn、Ni 和 Si 与一些 P 的聚类可以看作是每个“针”图像中的亮点(参考文献 2,3)

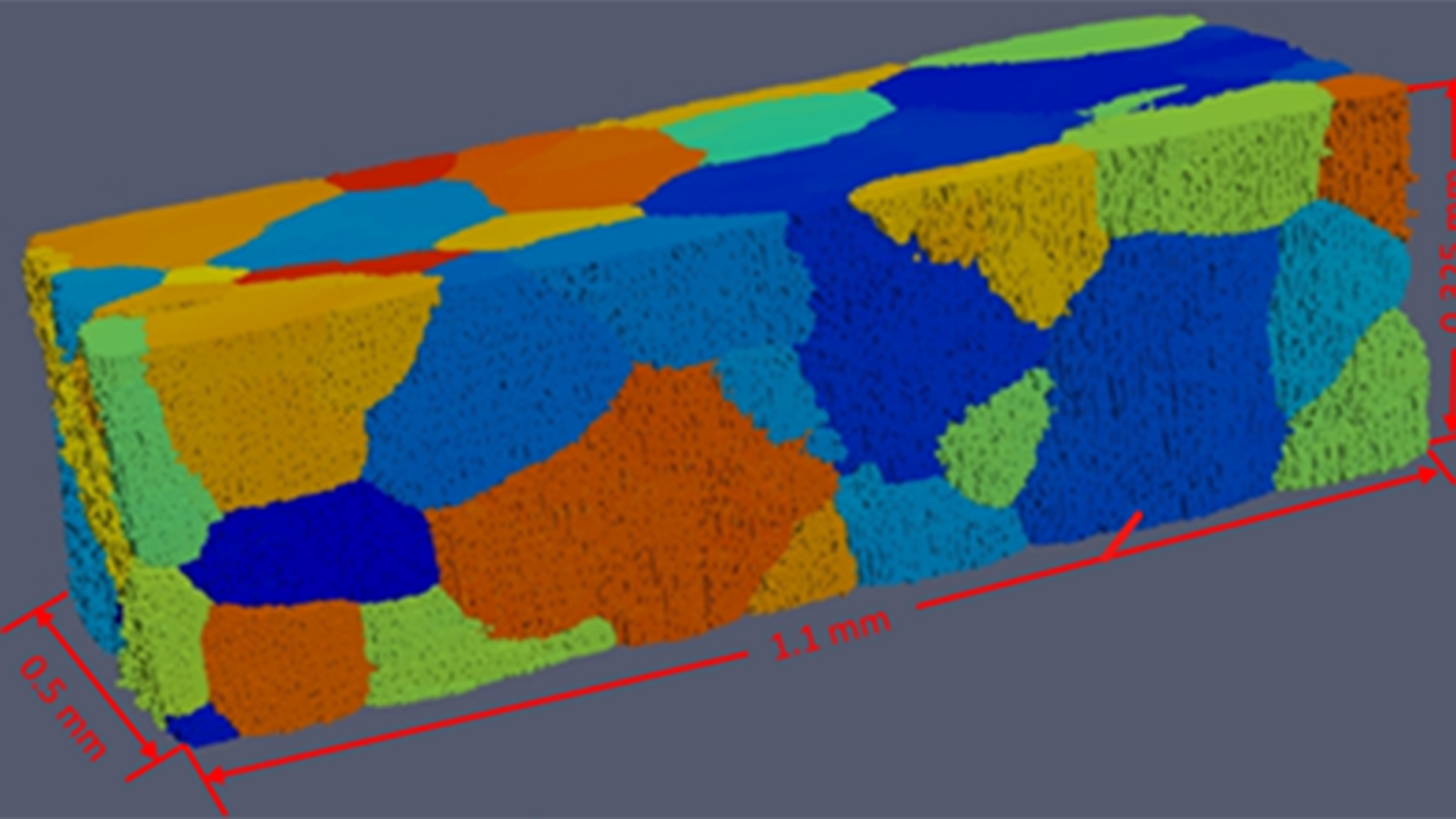

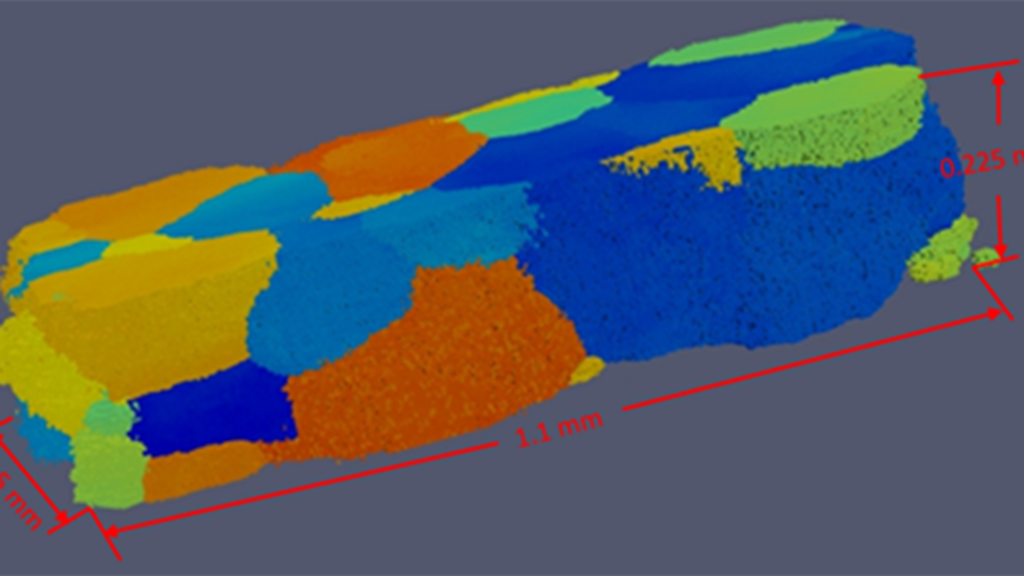

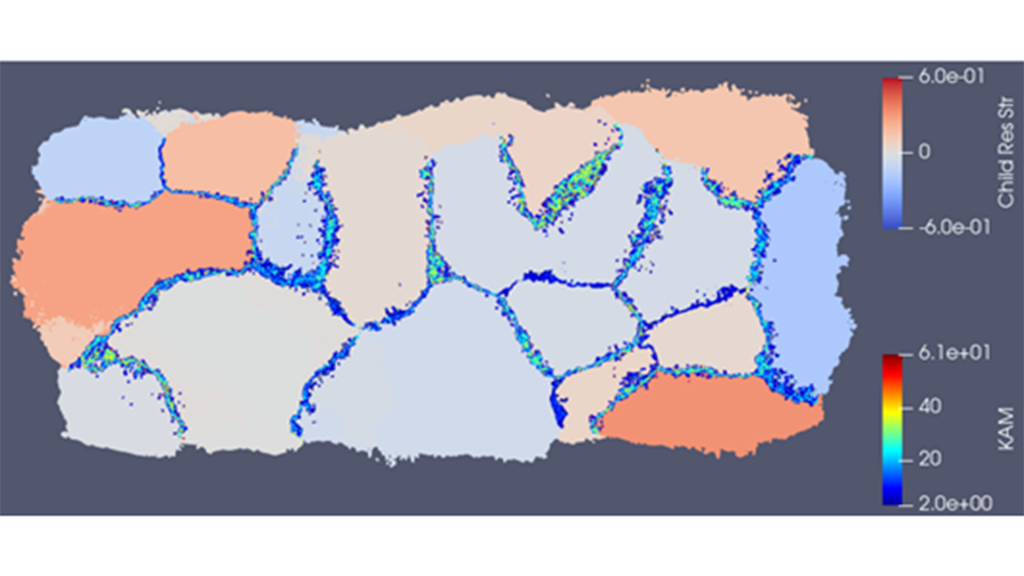

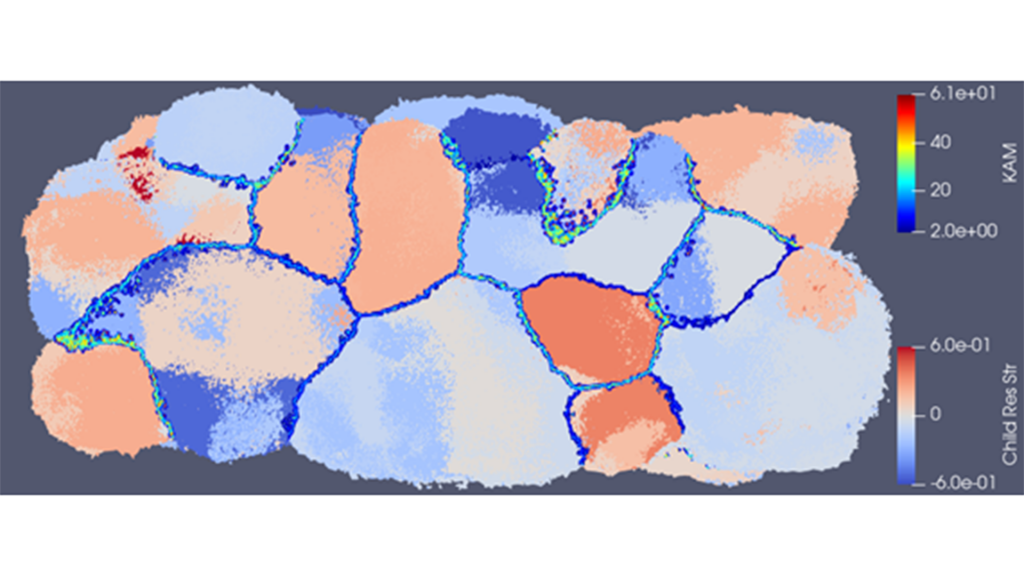

这些来自透射电子显微镜和原子探针断层扫描的微观结构特征非常有助于理解钢的“内部”在辐照损伤期间如何随辐照剂量和温度而变化。我们也有兴趣了解材料微观结构的这些内部变化如何影响材料的机械性能。必须在比微观结构测量更大的范围内测量真实的机械性能。为了检查这些影响,我们一直在使用高能 X 射线来观察材料内部,因为它受到应力或机械载荷。这项研究是在阿贡国家实验室的高级光子源 (APS) 进行的。使用具有高能 X 射线的同步加速器源,我们能够“观察”受辐照的钢材在施加应力时发生变形。结合使用近场和远场衍射信息,可以重建材料的内部结构和每个内部“晶粒”的晶体学信息。在上图中,我们通常一次只查看晶粒的一部分或特定的晶体部分。对于 APS 工作,我们能够观察许多晶粒或单个晶体,以了解它们在变形时的协同行为。这为它们在实际应用程序中的行为提供了更真实的画面。' 在上面的图像中,我们通常一次只看一个颗粒或特定晶体部分的一部分。对于 APS 工作,我们能够观察许多晶粒或单个晶体,以了解它们在变形时的协同行为。这为它们在实际应用程序中的行为提供了更真实的画面。' 在上面的图像中,我们通常一次只看一个颗粒或特定晶体部分的一部分。对于 APS 工作,我们能够观察许多晶粒或单个晶体,以了解它们在变形时的协同行为。这为它们在实际应用程序中的行为提供了更真实的画面。

图 6:没有任何辐照暴露的 Fe-9Cr 拉伸试样截面内部的晶粒或晶体结构视图。上图是变形前的图像,下图是 4% 应变后的同一截面。颜色表示不同的谷物。可以看到变形前后晶粒形状的变化(参考文献 8-10)

Fe-10Cr 合金的辐照损伤结构如图 4 所示。我们观察了同一模型合金 Fe-10Cr 在拉伸载荷期间的变形行为。在图 6 中,显示了未辐照的 Fe-9Cr 系统中各种晶粒的结构和取向。通过比较晶粒形状,可以看出由于加载超过屈服点的材料导致的晶粒形状变化量,因此存在一些残余永久塑性变形。重要的一点是所有晶粒都需要一起变形以适应相邻晶粒的变形。这提供了大部分材料在变形过程中的行为的全貌。

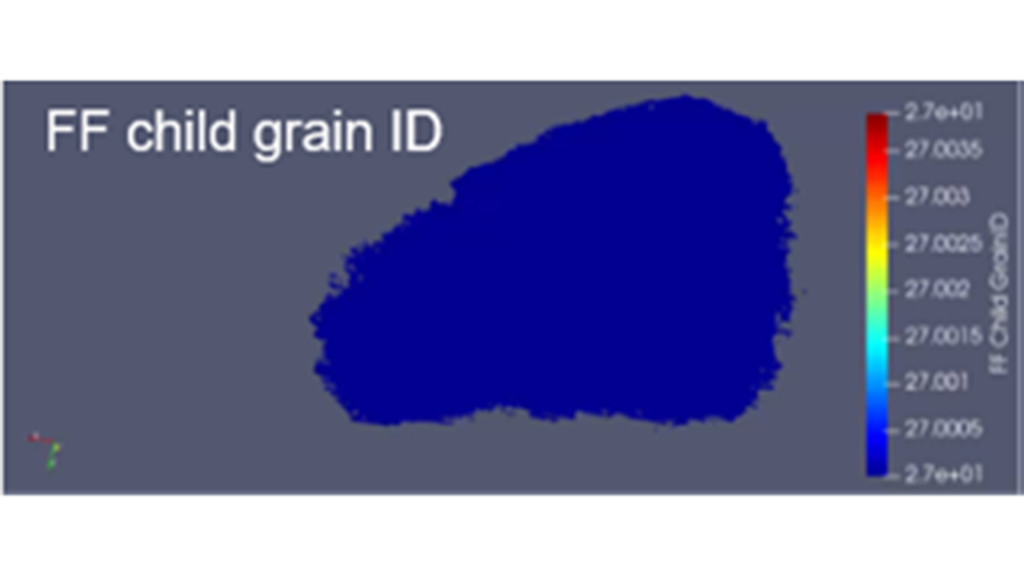

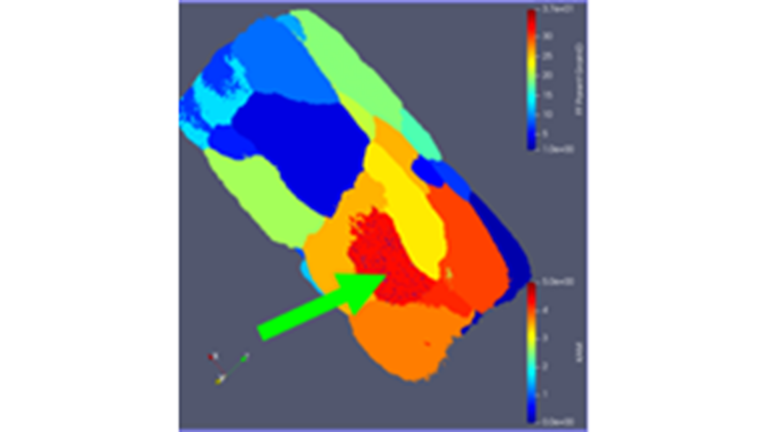

由于能够识别各种晶粒、它们的方向和它们的相邻晶粒,因此可以挑选出单个晶粒以确定其内部变形的程度。图 7 比较了单个晶粒由于变形而引起的内部应变变化以及周围晶粒对其加载响应的影响。

图 7:图像显示了 Fe-9Cr 单个晶粒(用绿色箭头表示)在机械加载前后的内部变形变化。该样本在高级测试反应堆(参考文献 8-10)中以 450°C 的温度被辐照至 0.1 dpa

这些结果使我们能够确定辐照与未辐照 Fr-9-12Cr 钢的控制变形机制。由于我们可以查看变形的辐照钢内部并分离出单个晶粒及其对载荷和周围环境的反应,因此我们可以确定它们在运行中的核反应堆内的载荷条件下的行为。

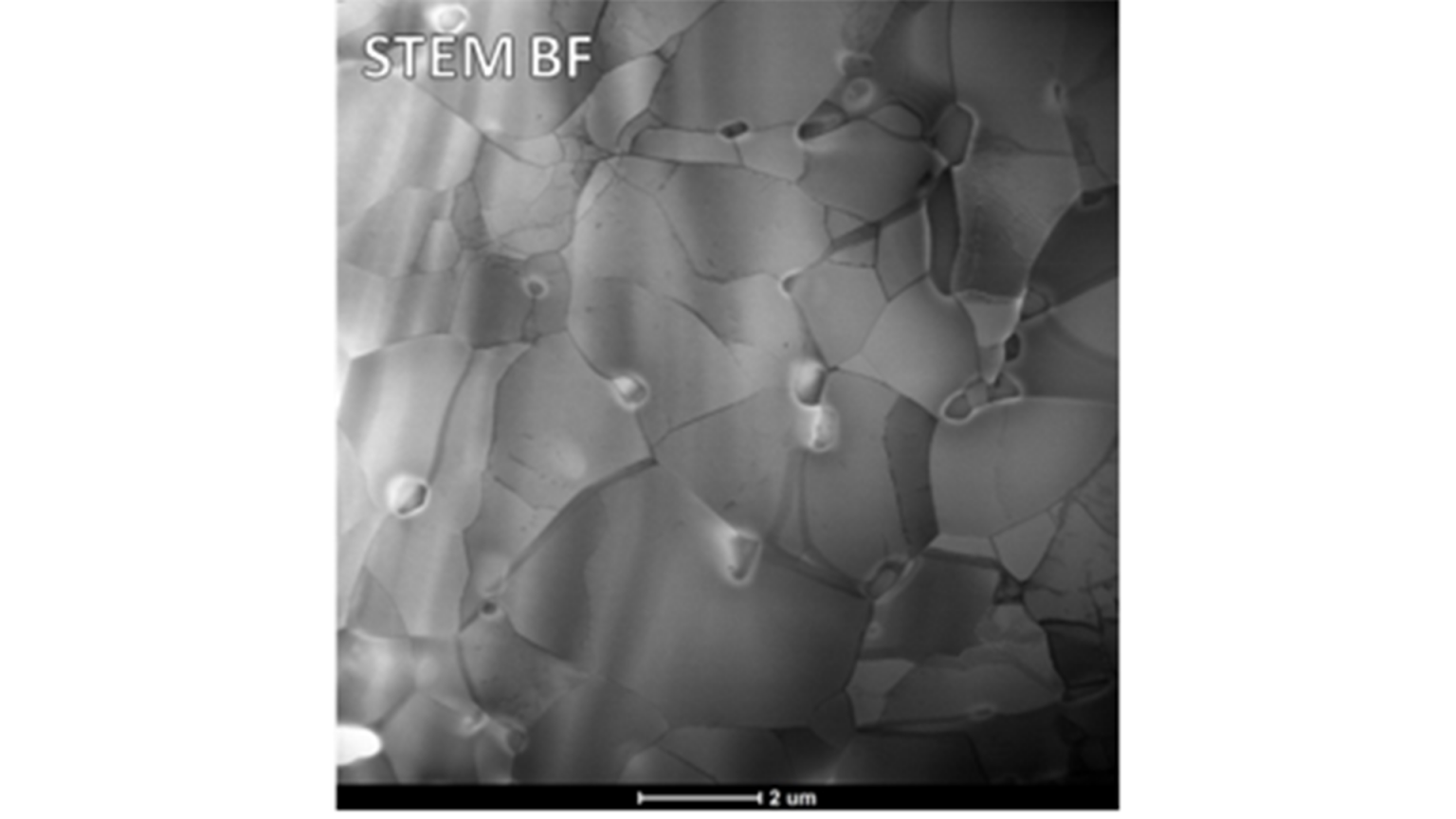

上述 Fe-Cr 合金不含大量碳。碳是该合金系统中提供强度的主要添加剂成分。强化来自内部碳化物的形成,因为碳与 Cr 或 Fe 结合形成 (Cr,Fe) 23 C 6 (通常为 M 23 C 6 其中 M 代表金属,可以是 Cr 或 Fe 或两者)或其他可能的碳化物。在加载过程中,强度极高且不易变形的碳化物提供强化作用。对于 Fe-9Cr-C 模型合金,我们研究了碳化物在加载过程中的行为,以承担其“份额”的负载。这项研究还采用了阿贡国家实验室的先进光子系统来确定钢中的碳化物如何在钢受到压力时“分担”载荷。这种负荷分配是碳化物强化辐照钢的主要方式之一。

图 8:图像显示了 Fe-9Cr 单个晶粒(用绿色箭头表示)在机械加载前后的变形内部变化。该样品在高级测试反应堆中在 35°C 下被辐照至 0.1 dpa。晶粒内部局部颜色从上到下的变化表示每个晶粒内的内部变形量(参考文献 8-10)

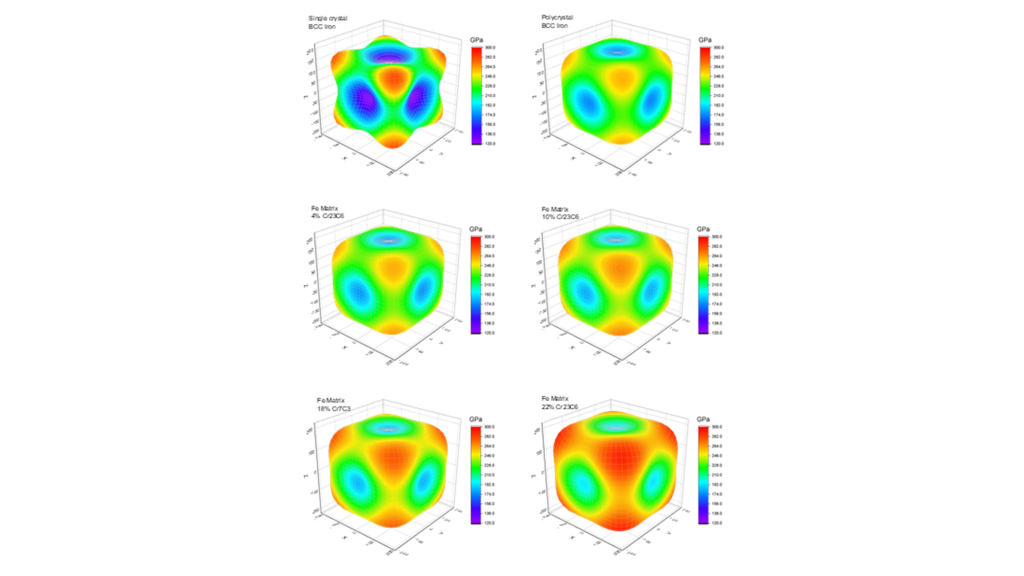

实验结果向我们表明,M 23 C 6 碳化物具有取决于其晶体取向的弹性强度特性。通过检查它们从单晶到多晶的负载特性以及不同的 M 23 C 6 含量,我们发现,尽管强度方向性很强(单晶),但 M 23 C 6 对钢强化的贡献在多晶结构,其取向是随机取向的。然而,当内部碳化物含量非常高时,它们对强度方向差异的强烈影响又回来了。对于现实系统,M 23 C 6的 4% 在 Fe-9Cr-0.1C 矩阵中是典型的。

图 9:Fe-9Cr-0.1C 钢的透射电子显微镜图像,显示合金晶粒结构,较大的特征,以及碳化物结构,较小的内部特征通常位于晶粒之间(参考文献 11)

图 10:图中显示了 M23C6 碳化物的定向载荷刚度或强化行为取决于它们在 Fe-Cr-0.1C 模型钢中的数量或浓度。左上图显示了单个碳化物颗粒的方向刚度。该图显示,当有许多碳化物时,由于它们在材料中的随机取向,它们的行为更加均匀(参考文献 11)

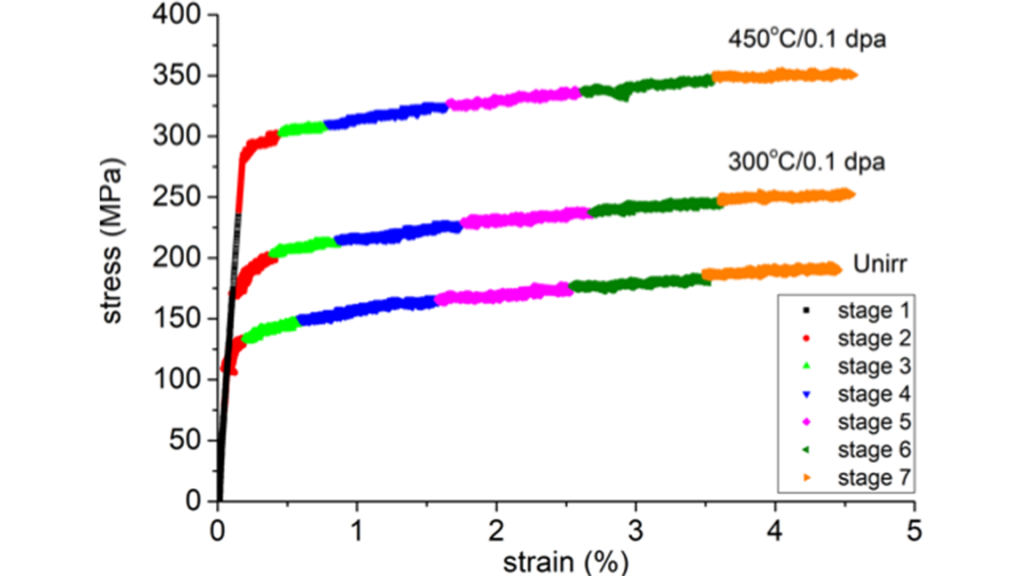

自核时代开始以来,材料对暴露于高强度辐射的反应一直是人们关注的主要话题。在大部分时间里,分析材料微观结构变化的技术已成功应用于成像辐射引起的缺陷。辐照后检查 (PIE) 已用于测试材料。过去 50 年透射电子显微镜的发展提供了新的见解,原子探针层析成像提供了原子级的分辨率。透射电子显微镜通常检查体积在 10 -19到 10 -20 m 3数量级的受辐照材料,而原子探针断层扫描检查体积更小的材料,大约为 10 -21 m3 . 这些代表非常小的材料体积,可能无法全面反映辐照对材料性能的影响。我们在最近的研究中已经证明,使用同步加速器源可以探测大约 10 -9 m 3或更大数量级的材料体积。这使得有可能在重要的实际应用规模上检查和表征核反应堆辐照材料“内部”的辐照损伤的影响。这种方法为了解材料性能提供了一个新窗口,对核材料开发和应用具有现实意义。这项技术确实让我们能够“深入了解”辐照钢材。

图 11:Fe-9Cr 辐照和未辐照钢的拉伸应力-应变曲线显示辐照条件下的强度更高。拉伸试样几何形状的放大图显示了用于分析的体积,下图显示了暴露内部晶粒的部分样品的切口。显示了用于执行 APS 原位拉伸试验的实验装置,在直立负载柱的中间可以看到一个拉伸试样。