1

钢轨在线超声波探伤机现状国内鞍钢、包钢、武钢均引进加拿大NDT无损检测技术有限公司生产的钢轨在线超声波探伤机,加拿大进口的探伤机轨头、轨腰和轨底探头均镶嵌在耐磨鞋中,探头倾斜角度调试完成后依靠机械装置锁死固定,探头在检测时依靠机构中的气缸活塞伸出直接驱动探头落下至钢轨表面,检测结束时气缸活塞收缩将探头提离钢轨表面。钢轨以1.5 m/s的速度通过探伤机,其既有水平方向摆动又有垂直方向抖动和瞬间轻微倾翻,因其轨头、轨腰和轨底探头机械装置既不能实现轴向转动,又不能实现径向倾翻,且钢轨位置发生瞬间变化时,气缸内压缩空气不能立即补充探头的瞬间位移变化量,造成检测过程中探头工作面与钢轨被检测面不能实时贴合。

同时探伤机的轨头、腰、底探头均镶嵌在耐磨鞋中,各探头的位置和角度均固定,调试设备时各探头不能同时兼顾,造成各探头灵敏度不均衡,灵敏度低的探头需依靠提高增益来发现缺陷。以上综合原因造成国内各钢轨厂进口探伤设备在运行过程中误报率≥25%,漏检率≥3%左右,同时每次换型调试时间长达4小时,每8小时设备校准时间≥1小时,极大地影响生产节奏和钢轨的内部质量检测准确率。

2

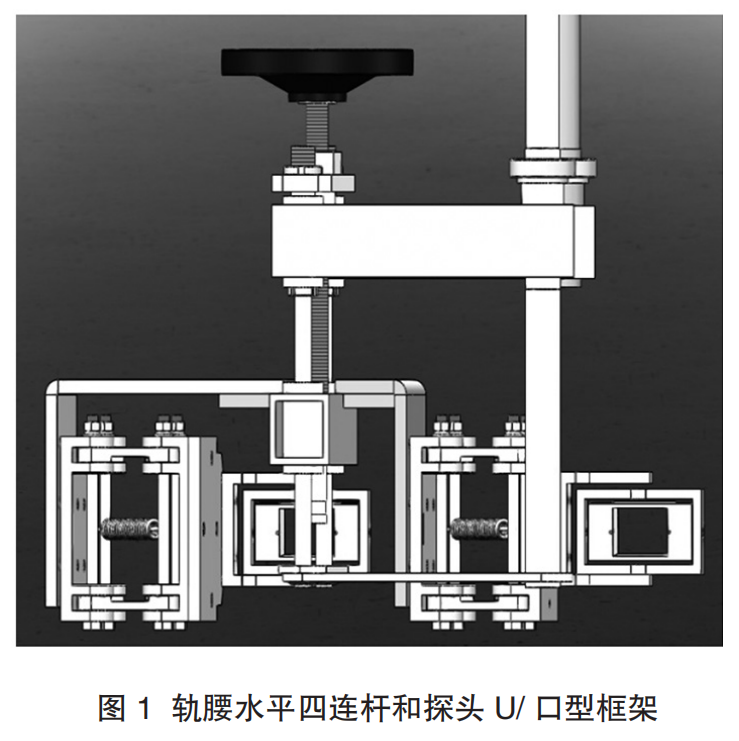

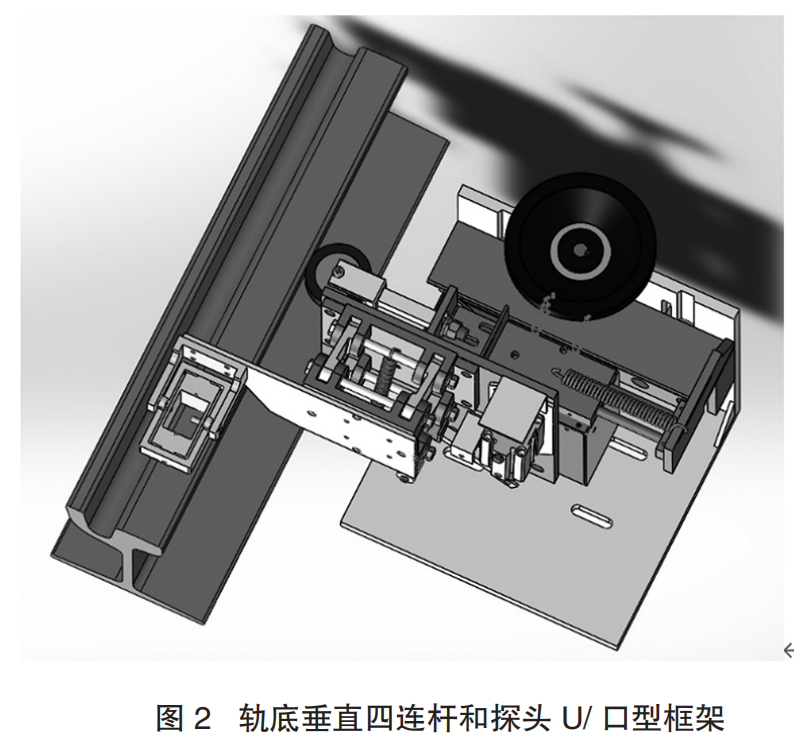

钢轨各部位检测装置设计国外的重轨探伤设备机械装置设计复杂笨重,探头相对位置和角度均为人工锁死,探头对钢轨的位置实时跟踪无法依靠气动系统实现,以上各类因素的叠加造成钢轨检测过程中探头与钢轨检测面瞬间分离,超声波无法有效传递到被检测钢轨中,形成漏报警或误报警。鞍钢经过大量实验和生产实际验证,应用单四连杆加弹簧和水平垂直双四连杆加弹簧原理设计钢轨各部位探头的实时随动机构。四连杆机构的运行特点是,四连杆在转动过程中,始终保持其端面与不受驱动时的端面平行,容易保持探头表面与钢轨表面平行。四连杆机构能在X,Y,Z三个方向上移动,四连杆机构工作时略呈平行四边形,在X,Y,Z各方向的位移量均可≥20 mm,便于实现钢轨头腰底各部位探伤。检测过程中探头受到的水平方向摩擦力可让四连杆进一步变形,并在变形过程中平衡掉该摩擦力,有助于提升检测过程中机构稳定性。同时探头外设置U和口型框架,可实现探头X,Y双向自由转动,确保重轨在倾斜、扭转和抖动的复杂组合运动过程中探头工作面对钢轨检测面的实时贴合,大幅度提高重轨探伤检测准确率。

钢轨轨头腰侧面超声探头随动装置

钢轨轨头腰侧面超声探头随动装置包括:水平动作气缸、旋转臂、双水平四连杆+弹簧机构、限位轮及探头。重轨进入检测区,摆臂动作气缸驱动水平摆臂摆动,将双探头实时随动机构压落到轨头腰的侧面检测区域,当限位轮接触到轨头、腰侧面时,双探头实时随动机构中的水平四连杆的复位弹簧被拉伸,探头在复位弹簧拉力作用下,实现探头在检测过程中水平方向实时随动。

钢轨轨底踏面超声探头随动装置

钢轨轨底踏面超声探头随动装置包括:水平和垂直动作气缸、水平和垂直四连杆机构、限位轮及探头。重轨进入检测区,水平和垂直动作气缸分别先后动作,水平气缸驱动水平四连杆向前伸出,垂直气缸伸缩杆收缩,垂直四连杆在复位弹簧的作用下向下运行,探头在双四连杆的带动下向斜下方45°运动,当限位轮接触到轨腰时,探头刚好被压落到钢轨轨底踏面指定检测区域,此时水平和垂直四连杆的复位弹簧均被拉伸,探头在弹簧拉力作用下在检测过程中实现水平和垂直方向实时随动。

钢轨轨底平面超声探伤探头随动装置

钢轨轨底平面超声探伤探头随动装置包括:水平和垂直动作气缸、水平和垂直四连杆机构、限位轮及探头。重轨进入检测区,水平和垂直动作气缸分别先后动作,水平气缸驱动水平四连杆向前伸出,垂直气缸驱动垂直四连杆向上运行,探头在双四连杆的带动下向斜上方运动,当限位轮接触到轨腰时,探头刚好被压落到钢轨轨底平面指定的检测区域,此时水平和垂直四连杆的复位弹簧均被拉伸,探头在弹簧拉力作用下在检测过程中实现水平和垂直方向实时随动。

钢轨轨头踏面超声探伤探头随动装置

高铁用重轨轨头踏面超声探伤探头随动装置包括:垂直气缸、垂直四连杆机构、双限位轮、(圆锥限位轮)水平随动机构及探头。重轨进入检测区,垂直气缸驱动垂直四连杆向下伸出,当双限位轮接触到轨头两侧时,探头刚好被压落到轨头踏面中心区,此时垂直四连杆的复位弹簧被拉伸,探头在弹簧拉力作用下实现垂直实时随动。然后水平随动机构双限位轮在轨头踏面定位功能的作用下实现探头装置整体对钢轨的水平实时随动。

3

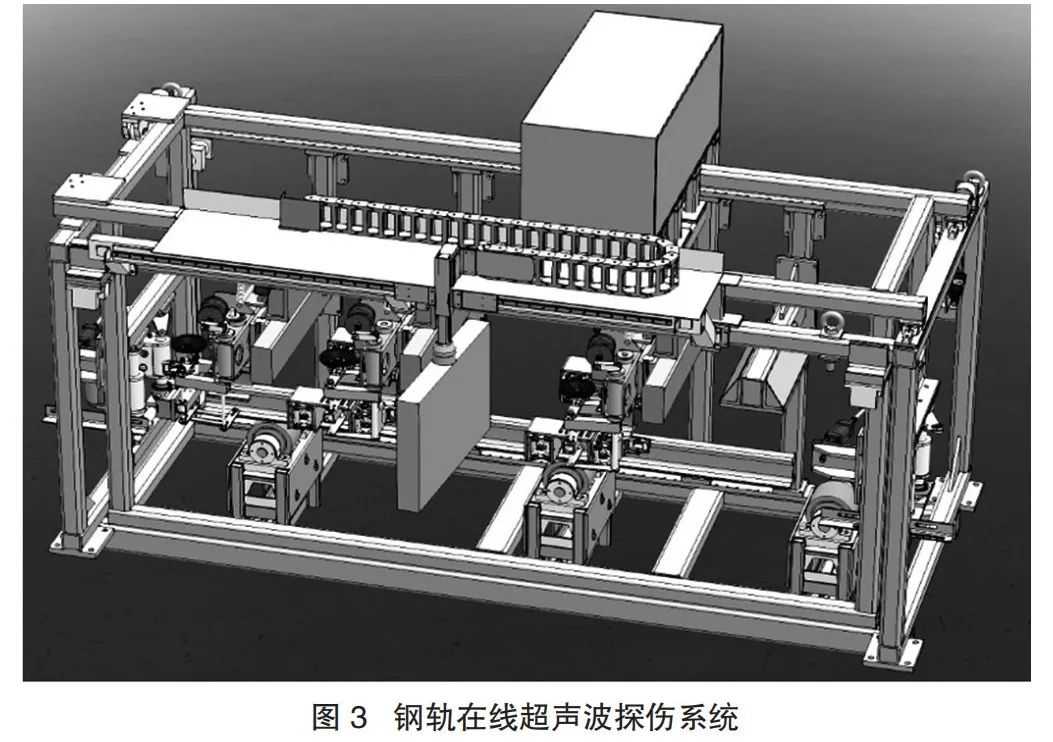

钢轨探伤系统研发鞍钢将研发出的钢轨各部位探伤装置组成一套24通道钢轨在线自动超声探伤机,其整合了国外先进的数字化超声探伤仪、鞍钢自主设计研发的机械装置、钢轨各部位超声波探头和自主编程的PLC自动控制程序。鞍钢自主研发的重轨超声波探伤设备运行稳定,故障率低,15~20分钟可完成12个钢轨各部位探头的设备校准,在1.5 m/s的检测速度下所有探头均可准确有效地发现校准样轨上的所有人工缺陷。设备更换轨型调试时间约1.5~2.0小时,换型调试后设备可稳定进入下一个轨型的生产检测状态。超声波探伤系统检测灵敏度余量≥40 dB,检测系统动态信噪比≥12 dB,误报率≤5%,漏报警率为零。鞍钢自主研发的重轨在线超声波探伤系统轨头超声探伤覆盖区域≥70%,重轨轨腰超声探伤覆盖区域≥70%,重轨轨底超声探伤覆盖腰对底的投影区和轨底中心区域,技术指标领先于国内外同类钢轨在线探伤系统。

缺陷的超声探伤报警表现为单独点状报警、多点报警、密集连续报警三种类型,缺陷的超声波反射波波峰均为尖锐形态。针对上述情况,研究人员通过手工超声探伤对缺陷进行定位,并进行能谱分析确定,夹杂物成分主要为O,Al,Si,Ca,Mg和Na等夹渣物,夹渣物的存在严重地破坏了钢轨内部基体组织结构连续性,使钢轨的力学性能、抗疲劳能力显著下降。

(1) 钢轨在线超声波探伤系统较好地解决了超声波探头对被检测钢轨位置的实时跟踪和探头工作面在检测过程中对被检测钢轨表面的实时耦合技术难题。

(2) 检测系统可满足澳大利亚钢轨标准AS 1085.1:2002;欧洲铁路轨道用重轨标准EN 13674-1;美国铁路轨道用钢轨标准AREMA-2:2005;TB/T 2344-2012 43~75 kg/m热轧钢轨订货条件;350 km/h客运专线60 kg/m钢轨暂行技术条件等各类国内外钢轨超声波探伤技术标准要求。

(3) 该探伤系统已在鞍钢运行,累计检出轨头、腰和轨底内部缺陷“伤轨”29845支,合计45245.02吨,漏检率为零。防止“带内伤”重轨铺到铁路线上,确保了铁路行车安全。