创新驱动共发展

商发制造持续推进民用

航空发动机无损检测建设

2021年,中国航发商发制造理化计量中心无损检测团队已扩大至14位成员,既有3位行业资深专家,又有三分之二朝气蓬勃的90后成员。这一年,团队脚踏实地,完善无损检测质量体系并扩大能力建设;成功举办航空航天NAS410/EN4179无损检测资质培训班;与南昌航空大学共建科研创新平台;开展多个航空发动机无损检测专项技术研究。

图1 无损检测团队成员合影

商发制造无损检测特点

商发制造无损检测在航空发动机OEM(原始设备制造商)模式下,对内需要满足设计及装配试验过程中的无损检测需求,对外需要为供应商提供无损检测技术支持、满足外部客户及民航当局的适航审核要求。基于这一特殊定位,商发制造无损检测具备更高的体系管控要求。

1

具有精益的无损检测管控体系。

无损检测作为特种检测,直接影响航空发动机的质量安全,不仅需要建立完备的技术能力,同时需要精益的质量管理体系来保障检测稳定和准确高效。通过NADCAP(国家航空航天和国防合同方授信项目)审核已成为当前国内外各大飞机及航空发动机主制造商对供应商特殊过程管控的基本要求。为达到国际互认资质,商发制造理化计量中心实验室已通过CNAS(中国合格评定国家认可委员会)评定,并持续审核进行资质维护;为具备民用航空发动机适航条件,团队积极开展符合适航要求的航空发动机无损检测体系建设工作。

2

持续建立新材料新工艺无损检测技术能力。

在商用航空发动机研制过程中,存在大量新材料、新工艺的创新应用,无损检测应有足够的前瞻性和钻研攻关能力,开展新方法和新技术研究(如真空钎焊结构的高频超声检测、曲面复合材料的超声/CT检测等),全面支撑航空发动的制造、试验、适航、飞行等过程。

3

合作交流,共同发展。

“合作共赢”作为应对竞争的发展之道,OEM需求方与供应商、供应商与供应商之间均应加强交流,明确需求、提升能力、相互协作、共同提高。2021年商发制造与南昌航空大学共同搭建基层科研创新平台,交流分享无损检测先进技术,开展密切合作,推动双方在产学研建设方面的高质量发展。

图2 中国航发商发制造与南昌航空大学共建活动

无损检测体系建设

01

无损检测条件建设

2021年,团队配备了工业CT系统,目前总计有14台无损检测设备,覆盖五大常规检测方法及CT检测方法。接下来即将到位静电喷涂渗透检测线及用于复合材料叶片的水浸超声检测系统。

图3 工业CT检测设备

02

无损检测NADCAP资质维护

2021年5月,商发制造理化计量中心迎来质量评审协会审核员开展无损检测体系NADCAP审核,该审核包括实验室管理体系、四个专业(渗透检测、磁粉检测、超声检测和射线检测)的技术体系、现场操作、工艺控制过程等详细内容。审核员对公司的无损检测体系给予了高度评价。公司不仅于6月获得资质证书,且审核有效期由12月延长至18个月。

图4 NADCAP资质证书

NANDTB-CN无损检测

培训中心稳步运行

1►

建立CT检测培训能力

工业CT检测技术因其独特的优势,在航空发动机的检测应用中占据重要地位,随着商发制造CT检测设备的安装调试完成,理化计量中心联合重庆大学、航材院、哈尔滨东安等国内CT检测的知名专家,召开了CT检测培训筹备会,会议讨论了培训内容和授课方式等。NANDTB-CN按照工作程序认定了4名首批CT 3级人员。

2021年8月,商发制造通过NANDTB-CN审核,获得CT检测培训和考试条件认可,也是NANDTB-CN唯一一家有CT培训资质的培训考试中心,填补了民用航空航天CT检测资格鉴定与认证体系的空白。

2►

开展NAS410/EN4179标准无损检测人员资格鉴定培训

2021年10月8日至10月24日,中国航发商发制造作为NANDTB-CN上海培训中心,成功开展了国际宇航标准NAS410/EN4179无损检测人员资格鉴定培训考试工作,培训内容包含渗透检测、超声检测、磁粉检测、涡流检测、胶片射线检测、数字射线检测和CT检测等七大专业。

此次培训学员来自中国航发沈阳黎明、中国航发南方、上飞制造、成飞、南山铝业、通用电气航空、赛峰飞机发动机等多家单位,其中将近一半为与商发合作的供应商伙伴。今后,商发制造无损检测培训中心将不断改进培训业务,集学习、检测、授课、交流于一体,持续完善行业技术交流平台,助力供应商无损检测NADCAP体系认证,推动航空发动机的研制发展。

专项技术研究

01

民用航空发动机零部件内部缺陷的先进无损检测技术能力研究

对于航空发动机盘环件等锻造零件及其锻造原材料、复合材料零部件,目前已普遍采用水浸超声检测技术进行检测,其检测速度快,检测过程稳定,既能够提高检测效率,也能消除人员操作不稳定带来的检测风险。采用水浸超声检测时,探头性能直接决定检测灵敏度是否满足检测需求,如使用水浸聚焦探头时可能涉及到远场、中场、近场及表面聚焦问题等,通过对不同的探头进行性能测试研究,收集频谱、带宽、阻尼等技术数据来确定探头性能的表征因素,为后续建立探头性能数据规范提供支撑。

对于民用航空发动机复杂型腔结构件的内部缺陷,工业CT是最佳的检测手段。工业CT技术作为前沿无损检测技术,近几年得到了迅速发展并进入工业现场。为保证工业CT技术对民航发动机复杂型腔结构件内部缺陷检测的可靠性和一致性,团队设计规划了系列的CT检测对比试块及检测方案,开展了针对工业CT主流设备品牌的极限灵敏度测试及试验验证,对工业CT不同功率不同精度设备条件下的检测系统性能做了充分的比对分析论证。通过对比试块多轮工艺参数的优化迭代,摸索了不同材料、构型的民航发动机复杂型腔结构件的CT检测技术规律。

02

民用航空发动机某种先进制造技术下复杂结构件的无损检测研究

民用航空发动机先进制造技术下的复杂结构件有不同于铸造和锻造的表面状态和工艺缺陷,在选择无损检测方法时要充分考虑其特点。结合复杂结构件的结构特点和材料特性,团队规划设计了先进制造技术下民用航空发动机复杂结构件的适航方案,从对比试块设计制作、工艺设计与实验验证、自然缺陷实验验证、工艺稳定性实验验证等角度,充分论证了民用航空发动机先进制造技术下复杂结构件无损检测技术的可靠性,为进一步适航认证提供了检测数据支撑。

03

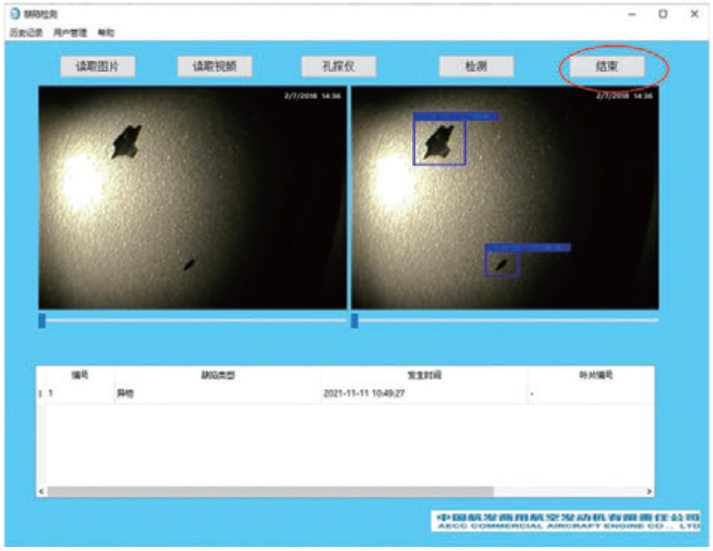

航空发动机叶片装配状态下智能孔探检测技术研究

航空发动机在装配、试验、试车等过程中,需要进行大量的孔探检测。目前传统的人工孔探检测模式不仅效率较低,且检测结果有效性较大程度受限于检测人员的专业知识和工作经验。通过开展航空发动机叶片装配状态下智能孔探技术的研究,利用神经网络建立深度学习算法,集成智能孔探装置,收集已有的损伤叶片作为学习样本,对智能检测系统进行训练调试,可减少人为因素的影响,并有效降低检测周期和成本。

图5 智能孔探缺陷识别界面

04

高压压气机盘鼓组件内表面涡流检测技术研究

航空发动机高压压气机盘鼓组件通常由电子束焊或摩擦焊工艺连接成一个整体,以代替螺栓连接结构。盘鼓组件作为航空发动机的重要部件,在试验试制过程中对焊缝质量有较高的检测要求。目前,对于盘鼓组合件焊缝的内表面,因渗透检测和磁粉检测目视不可达,只能采用涡流检测方法进行检测。

盘鼓组合件通常由多个盘和多条焊缝组成,采用常规手动涡流法对焊缝执行检测时操作不可达,且无法保证稳定性和准确度。通过开展盘鼓组件内表面涡流检测技术研究,设计制作专用涡流检测探头及工装,加工与零件相同材料、尺寸和热处理工艺并含人工缺陷的对比试块,实现了盘鼓组件内表面的涡流检测。

图6 盘鼓组件内表面涡流检测系统

展望

未来,团队依然会乘风破浪、不惧风雨,持续完善商发制造无损检测体系能力建设;创新驱动、砥砺前行,努力攻关航空发动机专项无损检测技术;搭建平台、积极合作,为行业无损检测同仁开展培训和会议交流服务,与航空航天无损检测同仁一道推动无损检测发展,成为国产商用航空发动机的保障者。