- 固化时间在10分钟内,物理强度超过1 GPa,重量比原型减轻11% -

□ 轻质耐用材料的发展是全球汽车市场的热门话题。这是为了减少碳排放,确保乘客的安全。虽然由碳纤维和塑料组成的“碳纤维增强塑料 (CFRP)”最受关注,但减少从液态到固态的“固化”工艺时间是关键。

ㅇ 国内研究团队开发出利用电子束在短时间内制造碳纤维增强复合材料的技术,接近下一代汽车零部件的量产。

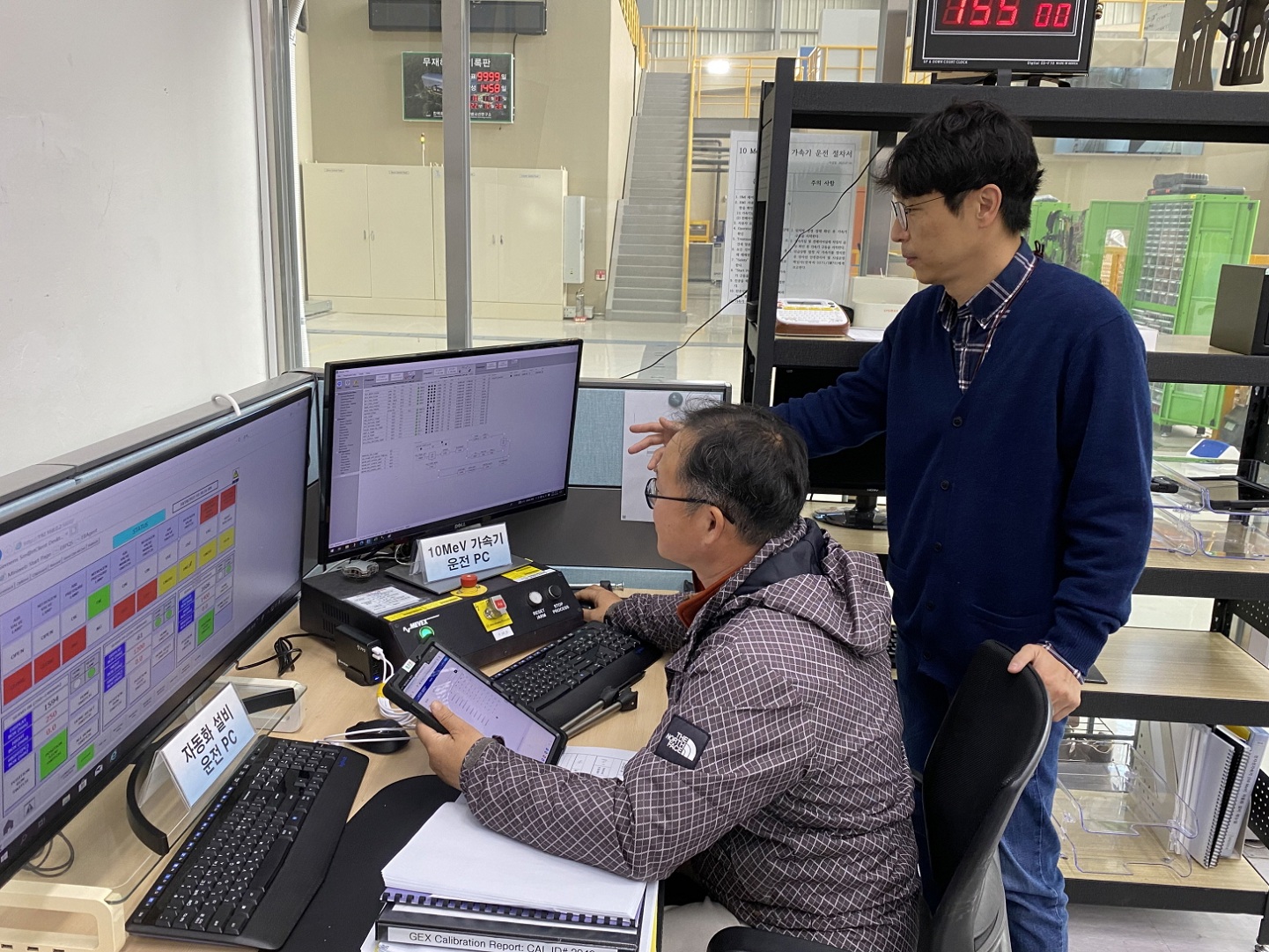

(图1)韩国原子能研究所的研究人员正在分析“电子束固化碳纤维增强复合材料技术”的成果。

□ 韩国原子能研究院(院长朴元锡)8日宣布,与MS Autotech(CEO Beom-金俊)。这是获得1亿韩元技术费的条件。

ㅇ MS Autotech Co., Ltd.是一家专业的汽车车身零部件公司,自1990年以来积累了产品设计、结构/碰撞模拟、可靠性评估等研发能力。目前,在中国、印度、巴西、美国等海外市场设有子公司。

(图2)采用韩国原子能研究院电子束固化技术制造的碳纤维增强复合汽车零部件

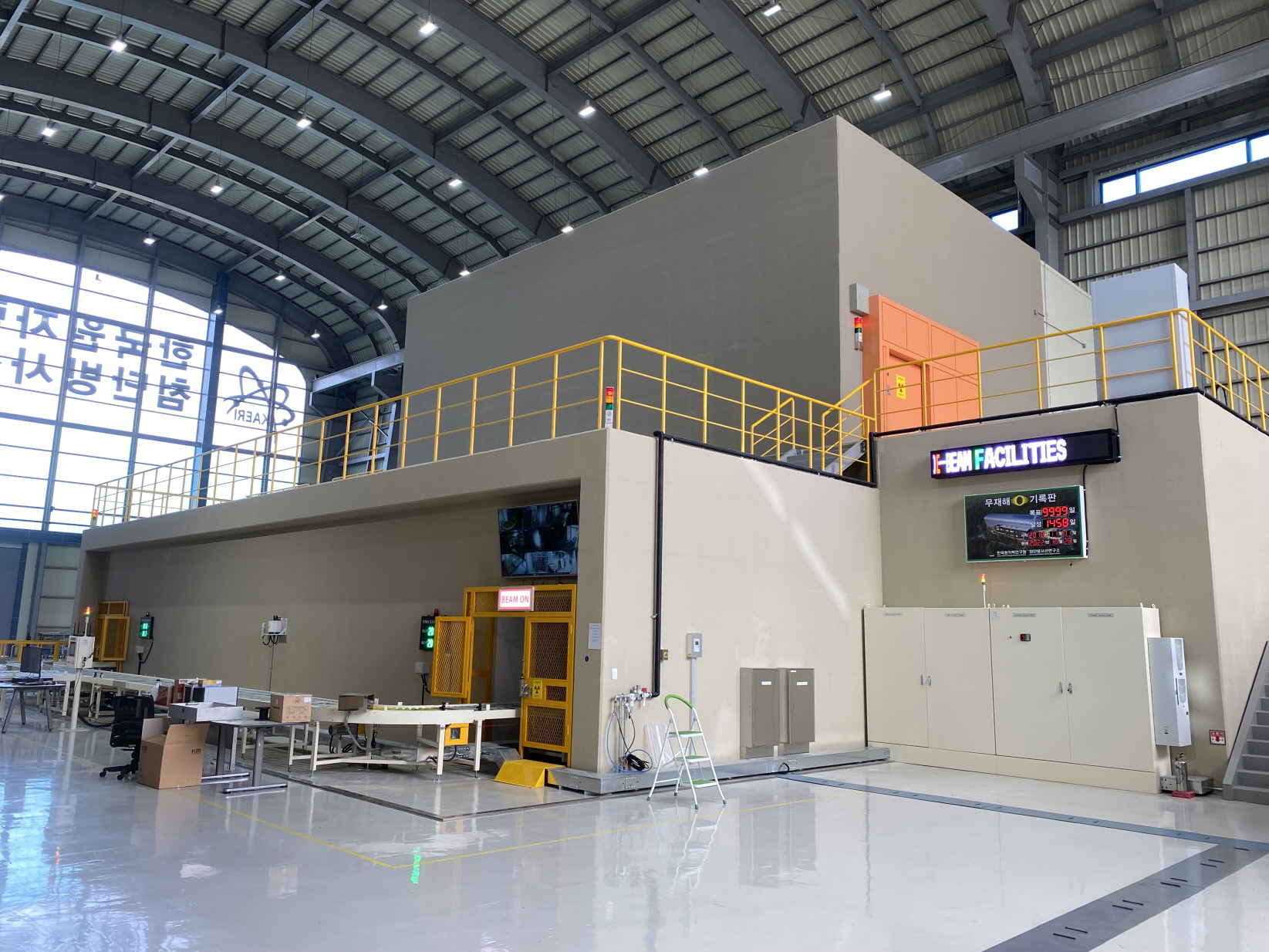

□ 碳纤维增强复合材料的硬化一般有两种方法:热固化和室温固化。通过加热混合了纤维、塑料和硬化剂的液体材料需要 3 到 4 小时才能硬化,在室温下需要 3 天才能固化。另一方面,如果使用原子能研究所自己的10 MeV(兆电子伏)级电子束加速器,固化过程时间减少到10分钟以内。

ㅇ 电子束是短波长高能效辐射,当照射到物质上时,它会迅速而牢固地改变分子结构。电子束固化不需要催化剂或固化剂。

ㅇ 研究人员用 40 kGy(千克)的电子束照射碳纤维增强复合材料。一次可加工3m大小的大型汽车零件。

(图3)韩国原子能研究院先进辐射研究中心电子束示范研究设施(配备10 MeV级电子束加速器)

□ 研究人员开发的这种材料,兼具承受拉力的拉伸强度和承受1 GPa(千兆帕)以上弯曲力的弯曲强度,与市售的汽车零部件材料相似。另一方面,重量比现有的减少了89%,具有更轻的优势。

ㅇ用电子束固化碳纤维增强复合材料的方法已经存在,但挑战是将机械强度提高到可以替代金属的水平。

ㅇ 研究小组从电子束照射前的阶段改变复合材料的成分和制造方法,解决了这个问题。我们发现了一种新的材料组合物,它结合了 T700 级碳纤维与致密结构和液态环氧丙烯酸酯。然后用电子束固化以改善复合材料的性能。与现有的300 MPa(兆帕)的电子束硬化碳纤维增强复合材料相比,性能提高了约3倍。

(图4)韩国原子能研究所开发的碳纤维增强复合材料可承受1 GPa以上的力学性能。

□ 原子能研究所一直与 MS Autotech Co., Ltd.、先进技术研究所(总裁 Jin-Kyun Kim)和忠南国立大学(校长 Jin-Sook Lee)合作,目标是将开发的技术商业化,生产原型,进行金属键合实验,并评估可靠性。

ㅇ 该成果自2019年起得到科技部信息通信部高辐射高附加值新材料项目的支持,以研究所辐射研究部高级研究员Hyunbin Kim为核心。

□ 韩国原子能研究所高级辐射研究所所长李南浩说:“除了汽车工业之外,它是一种材料技术,可以应用于航空、无人机、国防和海洋等各种行业。船。说。