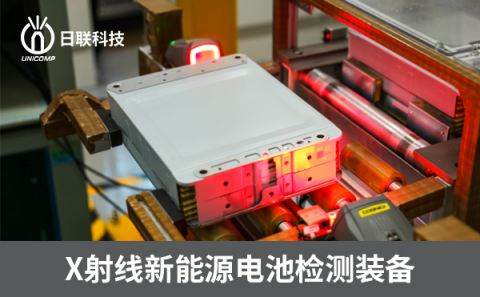

目前,我国极性耳焊后产生的缺陷检测主要依靠人工经验和肉眼检测判断,缺乏相应的、系统的缺陷检测程序,受人为主观因素影响较大,难以保证检测的准确性和效率。在X射线检测技术帮助下可以快速准确地实现锂芯极耳焊后的缺陷检测。

大体流程为首先对锂电芯极耳焊后进行X射线检测,基于X光机软件图像处理对采集的图像进行图像预处理,并利用图像差分的方法提取相应的缺陷特征,实现缺陷的识别检测;最后,验证整个视觉检测系统的效果,验证机器视觉检测方法的可行性和合理性。

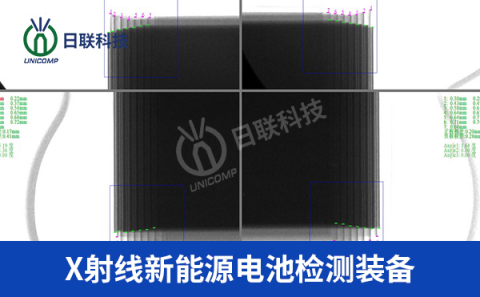

A)X射线检测设备中图像预处理的目的是去除图像中的噪声、干扰特征和其他不相关的数据和信息,加强图像中的有用信息,提高后续特征提取的准确性和稳定性。在采集过程中,由于污垢、镜头污染等环境因素,图像会产生不同程度的不规则噪声。因此,在不破坏图像重要特征的情况下,需要使用图像滤波来去除不相关的噪声。常用的图像滤波算法包括平均滤波、中值滤波和高斯滤波。

B)X射线检测设备图像增强和分割图像增强的目的是增强滤波后图像的灰度,突出图像中有用特征的信息,增强图像的识别,削弱或消除其他不相关的特征信息。

C)锂电池焊接后图像预处理后,将最大限度地突出焊印区域的图像特征,以便于识别和检测焊点数量、焊点位置和多层极耳。对于锂芯焊接后的缺陷检测,关键在于提取焊点的数量特征和位置特征。首先,利用线性灰度增强的图像定位焊接后极耳的特征,然后利用阈值分割图像找到每个焊点的中心坐标和多层极耳的轮廓边缘,并根据每个焊点的中心坐标拟合焊印区域的中心坐标,找出焊印区域的相对位置。