来自美国国家标准与技术研究院 (NIST)、威斯康星大学麦迪逊分校和阿贡国家实验室的一组研究人员借助同步加速器X射线衍射(XRD)技术,成功确定了17-4钢的成分配比,这一新发现可以帮助17-4 PH不锈钢零件的生产商通过3D打印来降低成本,并提高制造灵活性。

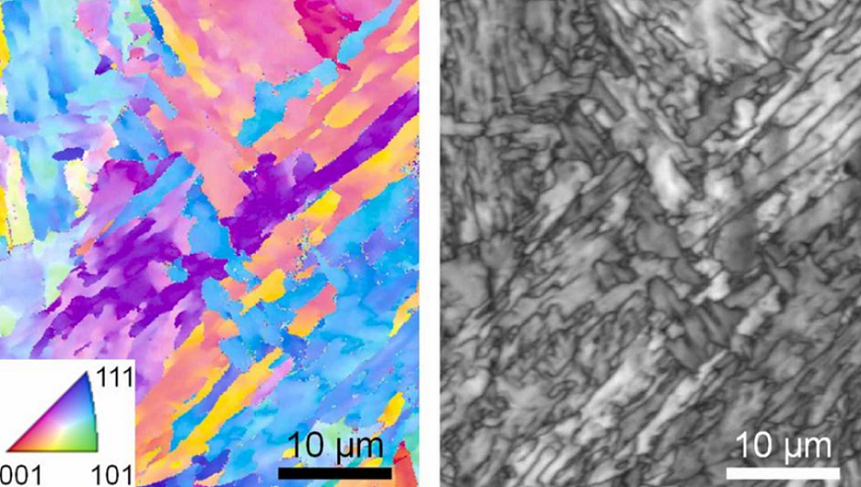

▲ 3D打印的17-4不锈钢的显微图像,照片显示3D打印不锈钢内部的细长晶粒

图像左侧的颜色代表合金中晶体的不同方向

成分配比改变打印结果

3D打印金属是一项复杂的技术,部分原因是在此过程中温度变化非常快。尽管与传统制造相比其优势突出,但某些成分配比的3D打印可能会产生过于不一致的结果。PBF金属的增材制造基本上是用激光等高功率源将数百万个微小的金属粉末颗粒“焊接”成一个整体,通过将金属粉末熔化成液体再将它们冷却成固体,NIST科学家张帆指出,金属3D打印的冷却速度很高,有时甚至高于每秒一百万摄氏度,而这种极端的非平衡条件带来了一系列非凡的测量挑战。

由于材料加热和冷却非常迅速,使得材料内原子的排列或晶体结构迅速变化,难以确定。在不了解3D打印钢的晶体结构发生了什么的情况下,研究人员多年来一直在尝试3D打印17-4 PH不锈钢,打印结果的晶体结构必须恰到好处——以获得一种马氏体材料,从而展现出人们期望的材料特性。

© 3D科学谷白皮书

XRD洞悉打印过程

那么,在快速温度变化期间会发生什么?为了找到一种获得马氏体3D打印结果的方法,研究人员利用同步加速器X射线衍射(XRD)来观察在毫秒内发生的结构快速变化。

通过XRD观察材料结构变化是材料科学和工程的一项基础技术,通过X射线与材料相互作用,会形成一种信号,就像获取与材料特定晶体结构相对应的指纹一样,从而准确提供有关明确定义的结构的信息,例如多层材料中的晶格或界面。

该团队绘制了晶体结构在3D打印过程中的变化情况,揭示了他们控制的某些因素(例如粉末金属的成分)如何影响整个过程。

虽然铁是17-4 PH钢的主要成分,但合金的成分可以包含不同数量的多达十几种的化学元素。研究人员现在以清晰的3D打印过程中的结构动力学图像为指导,能够微调钢的组成,找到一组仅包括铁、镍、铜、铌和铬的成分。

成分控制确实是3D打印合金的关键,通过控制成分,能够控制3D打印过程的固化方式。研究人员还表明,在很宽的冷却速率范围内,比如每秒1000到1000万摄氏度之间,这种成分配比始终能产生完全是马氏体的17-4 PH钢。

这项新成果可以帮助17-4 PH钢的进一步研究和发展,而且基于XRD的方法还可以用于优化其他合金以进行更可预测的3D打印,尤其是XRD所揭示的信息可用于构建和测试旨在预测3D打印零部件质量的计算机模型。